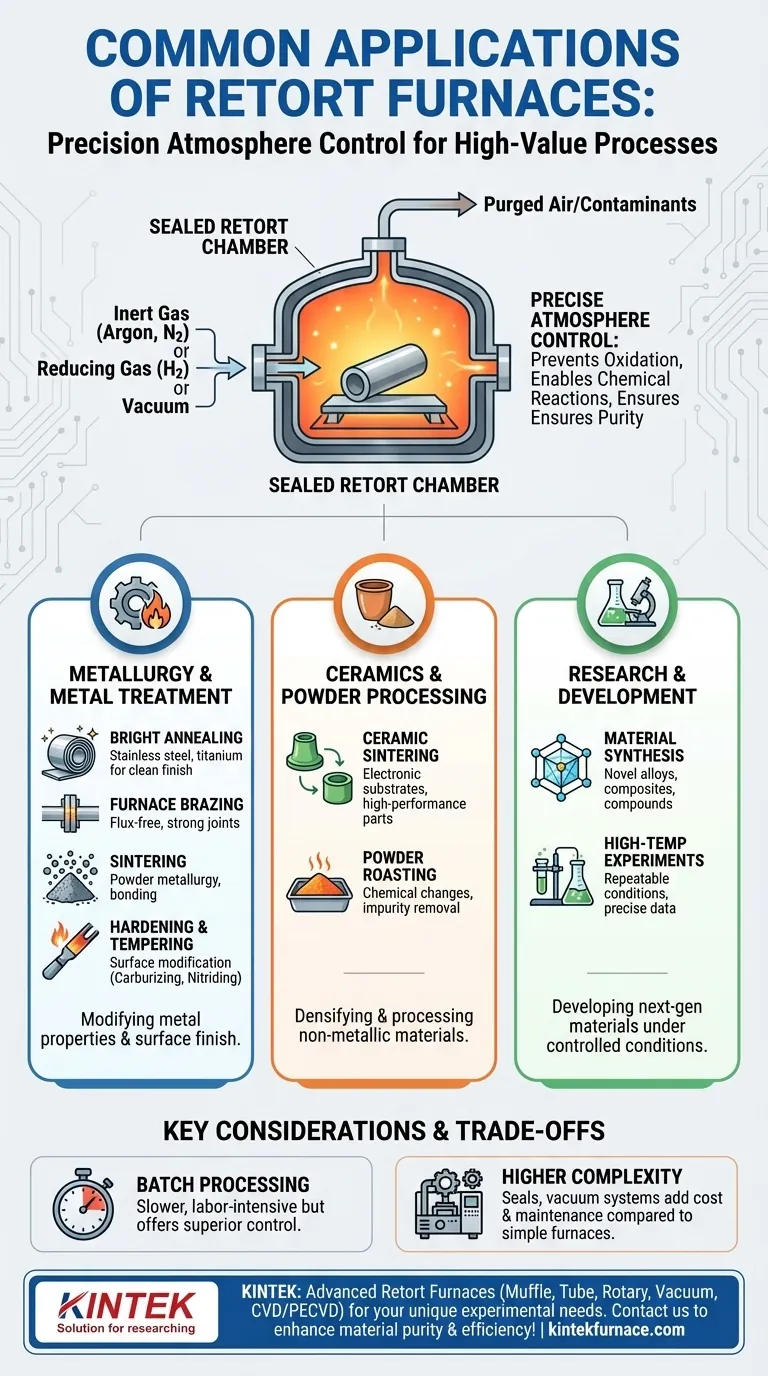

Nella loro essenza, i forni a retorta sono utilizzati per processi ad alta temperatura che richiedono un controllo preciso dell'ambiente atmosferico. Le loro applicazioni comuni includono la ricottura lucida dell'acciaio inossidabile, il trattamento termico di metalli sensibili come il titanio, la brasatura in forno e la sinterizzazione di metalli e ceramiche in polvere. Questi processi interessano settori che vanno dalla metallurgia all'elettronica, fino alla ricerca sui materiali avanzati.

La caratteristica distintiva di un forno a retorta non è solo la sua capacità di generare calore elevato, ma l'uso di una camera interna sigillata—la "retorta"—per isolare il materiale dall'atmosfera esterna. Questo isolamento è la chiave per prevenire reazioni chimiche indesiderate come l'ossidazione e garantire la purezza del prodotto.

Il principio fondamentale: perché una retorta sigillata è fondamentale

Un forno standard riscalda i materiali nell'aria circostante. Un forno a retorta aggiunge un livello cruciale: un recipiente sigillato, tipicamente realizzato in lega ad alta temperatura o ceramica, che contiene il pezzo da lavorare. Questo design offre vantaggi fondamentali.

Prevenire ossidazione e contaminazione

Molti processi di trattamento termico falliscono se il materiale reagisce con l'ossigeno ad alte temperature. La retorta risolve questo problema permettendo di spurgare l'aria e sostituirla con un'atmosfera specifica.

Ciò è essenziale per la ricottura lucida, dove l'obiettivo è ammorbidire un metallo come l'acciaio inossidabile senza creare uno strato superficiale opaco e ossidato. Utilizzando un gas inerte come l'argon o un'atmosfera riducente come l'idrogeno, il metallo mantiene la sua finitura brillante e pulita.

Consentire reazioni chimiche controllate

Oltre a prevenire le reazioni, una retorta può introdurre gas specifici per alterare intenzionalmente la superficie di un materiale.

Processi come la carburazione (aggiunta di carbonio) o la nitrurazione (aggiunta di azoto) si basano su una camera sigillata per contenere i gas reattivi. Ciò consente l'indurimento preciso della superficie di un metallo lasciando duttile il nucleo.

Garantire la purezza per i materiali avanzati

Nei settori come l'elettronica o la ricerca e sviluppo, anche tracce di contaminazione possono rovinare un prodotto.

Quando si sinterizzano ceramiche avanzate o si fanno crescere cristalli, un forno a retorta può operare sotto vuoto spinto o essere riempito con gas ultrapuro. Ciò garantisce che il materiale finale abbia esattamente la composizione chimica e le proprietà strutturali richieste.

Applicazioni chiave nei vari settori

La capacità di controllare l'atmosfera rende i forni a retorta indispensabili per compiti specifici e di alto valore in diversi settori chiave.

Metallurgia e trattamento dei metalli

Questo è il campo più comune per i forni a retorta. Sono utilizzati per modificare con precisione le proprietà di metalli e leghe.

- Ricottura: Utilizzata per ammorbidire i metalli e alleviare le tensioni interne. È fondamentale per metalli reattivi come il titanio e per ottenere la finitura a specchio nella ricottura lucida.

- Brasatura: I componenti vengono uniti utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto alle parti di base. Eseguire questo processo in una retorta con atmosfera inerte o sottovuoto elimina la necessità di fondenti corrosivi e produce un giunto più resistente e pulito.

- Sinterizzazione: Questo processo fonde insieme polveri metalliche per formare parti solide, un campo noto come metallurgia delle polveri. Un'atmosfera controllata è essenziale per impedire che le polveri fini si ossidino e per garantire un legame adeguato.

- Tempra e Rinvenimento: Questi processi modificano la resistenza e la tenacità dell'acciaio e di altre leghe. Sebbene possibile in altri forni, una retorta offre un controllo superiore per pezzi con specifiche elevate.

Ceramica e lavorazione delle polveri

I principi validi per i metalli sono ugualmente importanti per i materiali non metallici.

- Sinterizzazione di ceramiche: Proprio come con le polveri metalliche, le polveri ceramiche vengono riscaldate in un ambiente controllato per densificarsi e formare una parte solida e resistente. Questo è fondamentale per produrre di tutto, dai substrati elettronici ai componenti ceramici ad alte prestazioni.

- Arrostimento di polveri: Le polveri vengono riscaldate per indurre cambiamenti chimici, eliminare volatili o rimuovere impurità prima di una fase di lavorazione finale. La retorta assicura che il processo sia pulito e prevedibile.

Ricerca e sviluppo

Per gli scienziati e gli ingegneri che creano la prossima generazione di materiali, il forno a retorta è uno strumento di laboratorio vitale.

- Sintesi di materiali: Il controllo preciso della temperatura e dell'atmosfera consente ai ricercatori di condurre esperimenti ad alta temperatura e sintetizzare nuove leghe, compositi e composti chimici in condizioni riproducibili.

Comprendere i compromessi

Sebbene potenti, i forni a retorta non sono la soluzione universale per tutte le applicazioni di riscaldamento. Comprendere i loro limiti è fondamentale per prendere una decisione informata.

Lavorazione a lotti rispetto a lavorazione continua

La maggior parte dei forni a retorta tradizionali sono processori a lotti. Si carica un lotto di pezzi, si sigilla la camera, si esegue il ciclo, si raffredda e si scarica. Questo può essere più lento e richiedere più manodopera rispetto ai forni continui (come i forni a nastro in rete) utilizzati per la produzione ad alto volume.

Vincoli di dimensioni e capacità

Il recipiente della retorta impone un limite fisico alle dimensioni e al volume dei pezzi che possono essere lavorati. Componenti molto grandi o di forma insolita potrebbero non entrare, richiedendo altri tipi di forni.

Costi e complessità maggiori

I sistemi necessari per sigillare la camera, creare il vuoto e controllare il gas di processo aggiungono costi e complessità significativi rispetto a un semplice forno ad atmosfera d'aria. Anche la manutenzione delle guarnizioni e dei sistemi a vuoto è una considerazione fondamentale.

Fare la scelta giusta per il tuo obiettivo

La selezione della tecnologia di forno appropriata dipende interamente dai requisiti del materiale e del processo.

- Se la tua attenzione principale è sulla qualità della superficie e sulla prevenzione dell'ossidazione: Un forno a retorta è la scelta definitiva per processi come la ricottura lucida, la brasatura di alta purezza o il trattamento termico del titanio.

- Se la tua attenzione principale è sulla modifica della chimica del materiale: Un forno a retorta fornisce l'ambiente sigillato necessario per introdurre gas reattivi in processi come la carburazione o la nitrurazione.

- Se la tua attenzione principale è il trattamento termico ad alto volume e semplice dove l'ossidazione superficiale è accettabile o gestibile: Una soluzione di forno continuo o a lotti più economica senza retorta potrebbe essere la scelta migliore.

In definitiva, la scelta di un forno a retorta è una decisione volta a dare priorità al controllo atmosferico sopra ogni altra cosa per ottenere proprietà del materiale specifiche e di alto valore.

Tabella riassuntiva:

| Applicazione | Settori chiave | Vantaggi principali |

|---|---|---|

| Ricottura lucida | Metallurgia | Previene l'ossidazione, mantiene la finitura superficiale |

| Sinterizzazione | Metallurgia delle polveri, Ceramiche | Garantisce la purezza, consente la saldatura |

| Brasatura | Elettronica, Fabbricazione | Produce giunti puliti e resistenti senza fondenti |

| Carburazione/Nitrurazione | Automotive, Aerospaziale | Indurisce le superfici con controllo preciso dei gas |

Pronto a elevare i tuoi processi ad alta temperatura con soluzioni di forni su misura? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire forni a retorta avanzati, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che soddisfiamo le tue esigenze sperimentali uniche, sia che tu operi nella metallurgia, nella ceramica o nella R&S. Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare la purezza dei tuoi materiali e l'efficienza del processo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale