In sostanza, un forno a cassone ad atmosfera controllata viene utilizzato per processi industriali critici come la ricottura, la sinterizzazione, la brasatura e il trattamento termico dei metalli. La capacità distintiva del forno è il suo controllo preciso sull'ambiente di gas interno, essenziale per ottenere specifiche proprietà dei materiali e prevenire reazioni chimiche indesiderate ad alte temperature.

La funzione principale di un forno ad atmosfera non è solo generare calore, ma abbinare quel calore a un ambiente gassoso controllato. Questa combinazione previene l'ossidazione e la contaminazione, consentendo ai produttori di manipolare in modo affidabile la microstruttura e la qualità della superficie dei materiali.

Il Principio Fondamentale: Perché Controllare l'Atmosfera?

L'"atmosfera" nel nome del forno è la chiave del suo valore. Alle alte temperature richieste per il trattamento termico, la maggior parte dei materiali reagirà prontamente con l'ossigeno presente nell'aria ambiente, portando a risultati indesiderati.

Prevenzione dell'Ossidazione e della Contaminazione

La ragione più comune per controllare l'atmosfera è prevenire l'ossidazione. Se riscaldati all'aria, i metalli formano uno strato di ossido (come ruggine o scaglia) sulla loro superficie. Questo può rovinare la finitura superficiale, alterare le dimensioni e compromettere le proprietà del materiale.

Un forno ad atmosfera risolve questo problema spurgando l'aria dalla sua camera sigillata e sostituendola con un gas specifico. Questo protegge il materiale durante tutto il ciclo di riscaldamento e raffreddamento.

Abilitare Specifiche Trasformazioni dei Materiali

L'atmosfera controllata non si limita a proteggere; può partecipare attivamente al processo. Scegliendo il gas giusto, è possibile ottenere specifici risultati metallurgici.

Le atmosfere comuni includono:

- Gas Inerti (Azoto, Argon): Questi sono usati per protezione. Sono non reattivi e creano un ambiente neutro per prevenire l'ossidazione.

- Gas Riducenti (Idrogeno): Questi sono chimicamente attivi. Un'atmosfera di idrogeno può reagire con e rimuovere gli ossidi esistenti dalla superficie di un materiale, un processo noto come "brillantatura".

I Componenti Chiave del Forno

Questo controllo ambientale è reso possibile dalla progettazione del forno, che tipicamente include:

- Una camera sigillata e resistente alle alte temperature per contenere l'atmosfera.

- Elementi riscaldanti ad alte prestazioni in grado di raggiungere e mantenere temperature precise.

- Un sistema di alimentazione e gestione del gas per introdurre, regolare e sfogare in sicurezza i gas desiderati.

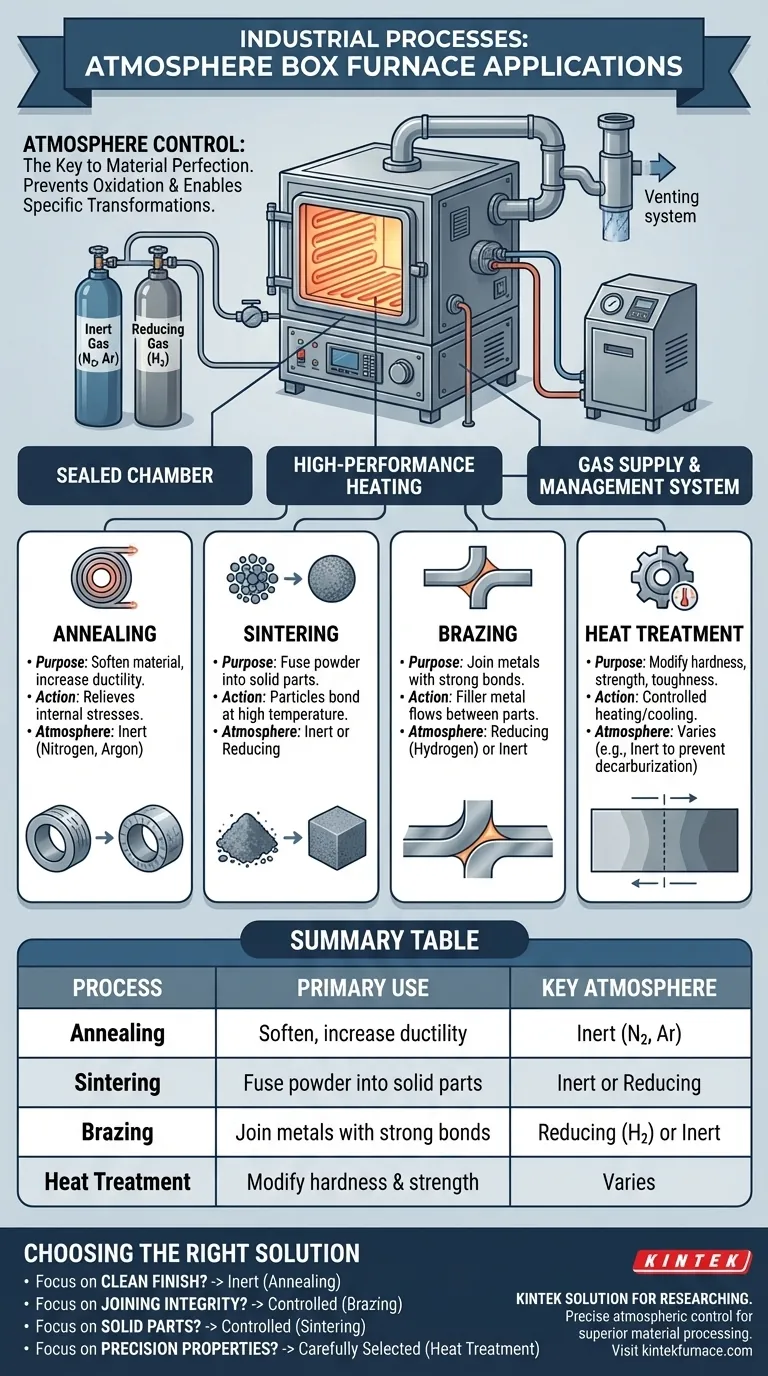

Processi Industriali Chiave Spiegati

Ogni processo comune sfrutta il controllo atmosferico del forno in un modo unico per raggiungere il suo obiettivo.

Ricottura

La ricottura è un processo di trattamento termico che altera la microstruttura di un materiale per renderlo più morbido e più duttile. Questo viene spesso fatto per alleviare le tensioni interne derivanti da precedenti fasi di fabbricazione. L'utilizzo di un'atmosfera inerte durante la ricottura è fondamentale per prevenire la formazione di scaglie superficiali, assicurando che il pezzo emerga con una finitura pulita e brillante.

Sinterizzazione

La sinterizzazione è il processo di prendere una polvere compattata e riscaldarla appena sotto il suo punto di fusione, facendo sì che le particelle si fondano in una massa solida. È fondamentale per la metallurgia delle polveri e la produzione di ceramiche.

Poiché le polveri hanno una superficie enorme, sono estremamente suscettibili all'ossidazione. Un'atmosfera controllata è essenziale per prevenire ciò, garantendo che si formino forti legami tra le particelle e che il pezzo finale raggiunga la densità e la resistenza desiderate.

Brasatura

La brasatura è un processo di giunzione in cui un metallo d'apporto viene fuso e fluisce tra due parti strettamente accoppiate, creando un legame forte. Affinché il metallo d'apporto fluisca correttamente e aderisca ai metalli di base, le loro superfici devono essere perfettamente pulite e prive di ossidi.

Condurre il processo di brasatura in un'atmosfera riducente o inerte assicura che non si formino ossidi durante il riscaldamento, risultando in una giunzione pulita, priva di vuoti ed eccezionalmente forte.

Trattamento Termico Generale

Questa è un'ampia categoria di processi progettati per modificare le proprietà meccaniche di un materiale, come la sua durezza, resistenza o tenacità. L'atmosfera specifica utilizzata dipende dal metallo e dal risultato desiderato. Ad esempio, nel trattamento termico dell'acciaio ad alto tenore di carbonio, il controllo dell'atmosfera è vitale per prevenire la perdita di carbonio dalla superficie (decarburazione), che ammorbidirebbe il materiale.

Comprendere i Compromessi

Sebbene potente, un forno ad atmosfera è uno strumento specializzato con considerazioni uniche rispetto a un forno standard a circolazione d'aria.

La Scelta del Gas È Fondamentale

La scelta dell'atmosfera non è banale. L'uso di un gas inerte come l'azoto è spesso sufficiente per prevenire l'ossidazione. Tuttavia, se è necessario rimuovere ossidi leggeri esistenti, può essere necessaria un'atmosfera riducente contenente idrogeno. Questa scelta influenza direttamente la qualità finale del materiale e il costo del processo.

Complessità Operativa e Sicurezza

La gestione di un'atmosfera controllata aggiunge complessità. Gli operatori devono assicurarsi che la camera sia adeguatamente spurgata dall'aria prima dell'inizio del riscaldamento. Quando si utilizzano gas infiammabili come l'idrogeno, protocolli di sicurezza rigorosi, ventilazione e sistemi di rilevamento delle perdite sono assolutamente obbligatori per prevenire esplosioni.

Costo e Manutenzione

La camera sigillata, i sistemi di erogazione del gas e i sofisticati controllori rendono i forni ad atmosfera più costosi da acquistare e gestire rispetto ai loro equivalenti standard. L'integrità delle guarnizioni delle porte e delle condotte del gas richiede anche una manutenzione diligente e regolare per garantire un'atmosfera pura.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo e dell'atmosfera giusti si basa sul tuo obiettivo primario per il materiale.

- Se il tuo obiettivo principale è una finitura superficiale pulita e priva di ossidi: Utilizza un'atmosfera inerte (azoto o argon) per processi come la ricottura o semplici trattamenti termici.

- Se il tuo obiettivo principale è unire componenti con la massima integrità: Utilizza un'atmosfera controllata per la brasatura per garantire superfici pulite e un corretto flusso del metallo d'apporto.

- Se il tuo obiettivo principale è creare pezzi solidi dalla polvere: La sinterizzazione in atmosfera controllata è irrinunciabile per prevenire l'ossidazione della polvere e ottenere una corretta densificazione.

- Se il tuo obiettivo principale è il controllo di precisione sulle proprietà del materiale: Utilizza un'atmosfera accuratamente selezionata durante il trattamento termico per prevenire reazioni superficiali indesiderate come la decarburazione.

Padroneggiare la relazione tra calore e atmosfera ti dà un controllo diretto sulle prestazioni finali e sulla qualità dei tuoi materiali.

Tabella Riepilogativa:

| Processo | Uso Primario | Tipo di Atmosfera Chiave |

|---|---|---|

| Ricottura | Ammorbidire e aumentare la duttilità | Inerte (Azoto, Argon) |

| Sinterizzazione | Fondere la polvere in pezzi solidi | Inerte o Riducente |

| Brasatura | Unire metalli con forti legami | Riducente (Idrogeno) o Inerte |

| Trattamento Termico | Modificare durezza e resistenza | Varia (es. Inerte per prevenire la decarburazione) |

Pronto a migliorare la lavorazione dei tuoi materiali con un controllo atmosferico preciso? Sfruttando l'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, tubolari, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni ad atmosfera possono ottimizzare i tuoi processi di ricottura, sinterizzazione, brasatura e trattamento termico per risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.