In sintesi, un forno a camera con atmosfera di ricottura migliora la qualità del materiale creando un ambiente altamente controllato che protegge la superficie del materiale mentre la sua struttura interna viene affinata. Questo controllo preciso su temperatura, tempo e atmosfera consente di migliorare in modo mirato le proprietà meccaniche, come la resistenza e la duttilità, cosa impossibile da ottenere riscaldando all'aria aperta.

Il valore primario del forno non risiede solo nel calore che applica, ma nell'atmosfera controllata che mantiene. Questa atmosfera agisce come uno scudo, prevenendo reazioni superficiali distruttive come l'ossidazione e permettendo al trattamento termico di raggiungere il suo effetto desiderato sulla microstruttura interna del materiale.

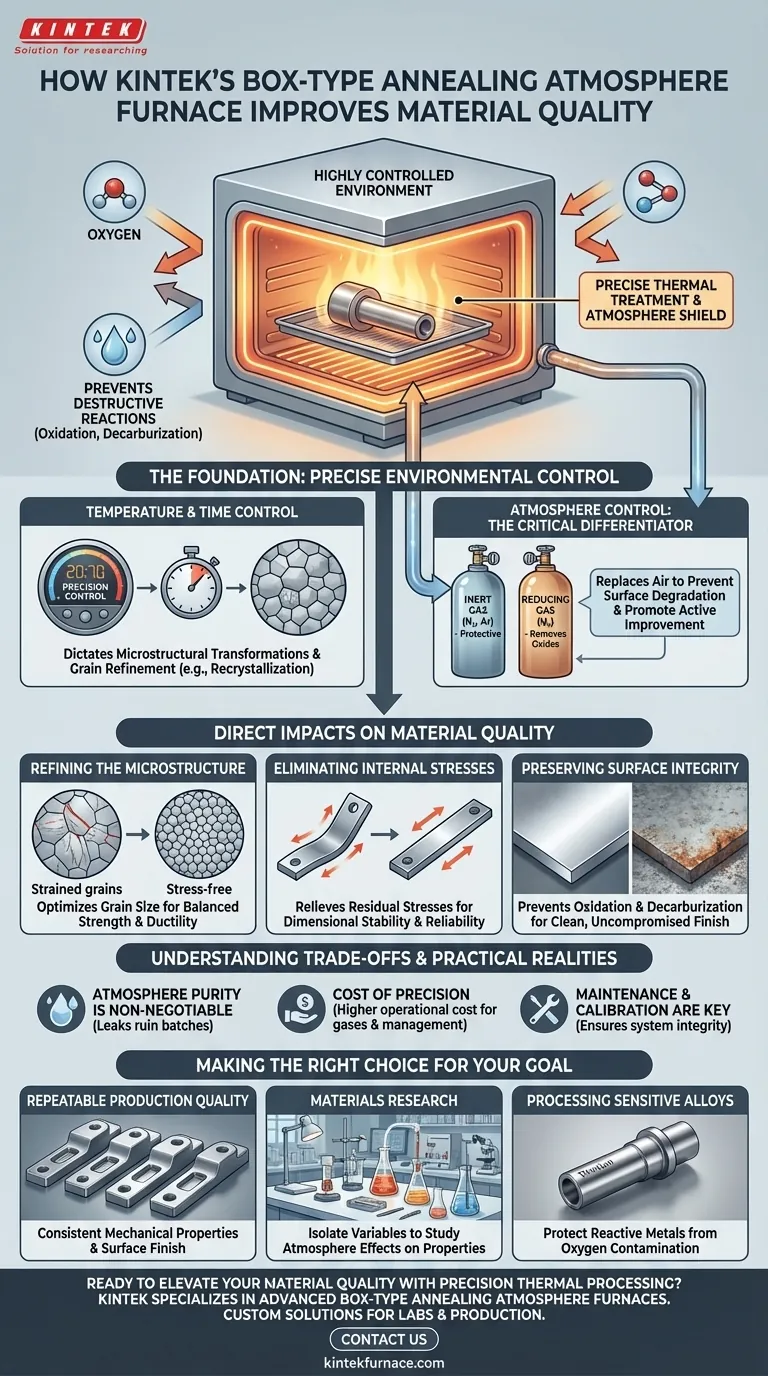

Le Basi: Controllo Ambientale Preciso

La capacità del forno di trasformare i materiali deriva dalla sua gestione precisa delle tre variabili fondamentali della lavorazione termica. La componente "atmosfera" è ciò che distingue questa tecnologia da un forno standard.

Controllo di Temperatura e Tempo

La temperatura specifica e la durata di mantenimento (tempo di permanenza) governano direttamente i cambiamenti metallurgici. Il controllo preciso della temperatura determina quali trasformazioni microstrutturali avvengono, come la ricristallizzazione o i cambiamenti di fase.

Il tempo alla temperatura consente a queste trasformazioni di completarsi. Questa combinazione viene utilizzata per affinare la struttura del grano, dissolvere i precipitati o alleviare le tensioni interne bloccate da precedenti fasi di produzione.

Controllo dell'Atmosfera: Il Fattore Differenziante Critico

Riscaldare un metallo in presenza di ossigeno provoca ossidazione, formando una scaglia fragile e inutile sulla superficie. Per gli acciai, può anche causare decarburazione, dove il carbonio fuoriesce dalla superficie, rendendola morbida e debole.

Un forno ad atmosfera previene ciò sostituendo l'aria con una miscela di gas specifica. Un'atmosfera protettiva, tipicamente azoto o argon, è inerte e previene qualsiasi reazione con la superficie del metallo. Un'atmosfera riducente, spesso contenente idrogeno, può rimuovere attivamente eventuali ossidi superficiali che potrebbero essere stati presenti.

Impatti Diretti sulla Qualità del Materiale

Padroneggiando l'ambiente, un forno ad atmosfera offre miglioramenti tangibili e prevedibili al componente finale. Questi cambiamenti si verificano sia a livello strutturale microscopico che a livello prestazionale macroscopico.

Affinamento della Microstruttura

Quasi tutte le proprietà meccaniche di un metallo sono determinate dalla sua microstruttura, in particolare dalla sua dimensione del grano. La ricottura in un ambiente controllato consente processi come la ricristallizzazione, che sostituisce i grani deformati e sotto tensione con nuovi grani privi di stress.

Questo affina la struttura del grano, portando spesso a un equilibrio ottimale tra resistenza e duttilità. È uno strumento fondamentale per "resettare" un materiale dopo che è stato indurito da processi come la stampatura o la trafilatura.

Eliminazione delle Tensioni Interne

Processi di produzione come la saldatura, la lavorazione meccanica o la formatura a freddo lasciano tensioni residue all'interno di un materiale. Queste tensioni nascoste possono causare deformazioni nel tempo o portare a guasti prematuri sotto carico.

Un ciclo di ricottura controllato fornisce l'energia termica necessaria affinché gli atomi si riorganizzino in uno stato a energia più bassa e privo di stress. Ciò migliora notevolmente la stabilità dimensionale e l'affidabilità del pezzo finito.

Conservazione dell'Integrità Superficiale

Il beneficio più evidente del forno è una superficie del materiale pulita, brillante e non compromessa. Prevenendo l'ossidazione, il forno elimina la necessità di operazioni di pulizia post-trattamento come la decapaggio acido o la sabbiatura, che aggiungono costi e possono danneggiare il pezzo.

Per i componenti in cui la durezza superficiale è critica, prevenire la decarburazione assicura che venga realizzato il pieno potenziale prestazionale del materiale.

Comprendere i Compromessi e le Realtà Pratiche

Sebbene potente, questa tecnologia richiede una chiara comprensione delle sue esigenze operative e dei suoi limiti per essere utilizzata efficacemente.

La Purezza dell'Atmosfera Non È Negoziabile

L'intero processo si basa sul mantenimento di un'atmosfera pura e controllata. Anche una piccola perdita in una guarnizione della porta o una fornitura di gas contaminata può introdurre ossigeno o umidità, rovinando un intero lotto di componenti di alto valore. Questo è il motivo per cui strutture di tenuta robuste e il monitoraggio della qualità del gas sono caratteristiche critiche.

Il Costo della Precisione

I forni ad atmosfera sono più complessi e hanno un costo operativo più elevato rispetto ai semplici forni ad aria. Il consumo continuo di gas ad alta purezza (come argon o azoto) e i sistemi necessari per gestirli rappresentano una spesa significativa e continua.

Manutenzione e Calibrazione Sono Fondamentali

La promessa di un "controllo preciso" viene mantenuta solo se il sistema è correttamente manutenuto. Ciò include la calibrazione regolare del sistema di controllo della temperatura, l'ispezione degli elementi riscaldanti e la garanzia che il sistema di controllo dell'atmosfera sia privo di perdite e funzioni correttamente. Trascurare la manutenzione mina lo scopo stesso dell'attrezzatura.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno ad atmosfera dovrebbe essere guidata dai requisiti di qualità specifici del tuo materiale o componente.

- Se il tuo obiettivo principale è una qualità di produzione ripetibile: Utilizza il forno per eliminare difetti superficiali come l'ossidazione e assicurarti che ogni pezzo abbia proprietà meccaniche consistenti alleviando le tensioni residue.

- Se il tuo obiettivo principale è la ricerca sui materiali: Sfrutta il controllo preciso del forno per isolare le variabili e studiare sistematicamente come la temperatura e le diverse atmosfere influenzano le proprietà di un materiale, come la stabilità termica o la resistenza alla corrosione.

- Se il tuo obiettivo principale è la lavorazione di leghe sensibili: Affidati all'atmosfera inerte per proteggere materiali reattivi come il titanio o alcuni acciai inossidabili dalla contaminazione da ossigeno, che può renderli fragili e inutilizzabili.

In definitiva, padroneggiare l'uso di un forno a camera ad atmosfera significa passare dal semplice riscaldamento di un materiale all'ingegnerizzazione vera e propria delle sue proprietà finali.

Tabella riassuntiva:

| Miglioramento Chiave | Descrizione |

|---|---|

| Affinamento della Microstruttura | Ottiene una dimensione del grano ottimale per un equilibrio tra resistenza e duttilità attraverso la ricristallizzazione. |

| Scarico delle Tensioni | Elimina le tensioni residue dalla produzione, migliorando la stabilità dimensionale e l'affidabilità. |

| Protezione Superficiale | Previene l'ossidazione e la decarburazione, preservando l'integrità superficiale e riducendo le esigenze post-trattamento. |

| Atmosfera Controllata | Utilizza gas inerti o riducenti per schermare i materiali, consentendo una lavorazione termica precisa senza danni superficiali. |

Pronto a migliorare la qualità del tuo materiale con una lavorazione termica di precisione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i forni a camera con atmosfera di ricottura, progettati per diverse esigenze di laboratorio. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, sia per la produzione ripetibile, la ricerca sui materiali o la gestione di leghe sensibili. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi e fornire risultati affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas