Nelle operazioni dei forni, il flusso d'aria è il meccanismo attivo per regolare l'ambiente chimico e termico all'interno della camera di riscaldamento. Non si tratta solo di circolazione; è uno strumento preciso utilizzato per eliminare i contaminanti, garantire una distribuzione uniforme della temperatura e fornire un flusso costante di un gas di processo specifico per proteggere l'integrità dei pezzi trattati. Questo controllo attivo è fondamentale per ottenere risultati ripetibili e di alta qualità.

Un trattamento termico incoerente è spesso riconducibile a un'errata comprensione dell'atmosfera del forno. Il principio centrale è che il flusso d'aria non riguarda solo il contenimento di un gas; si tratta di gestire attivamente l'intero sistema termico e chimico per garantire la stabilità del processo e la qualità dei pezzi.

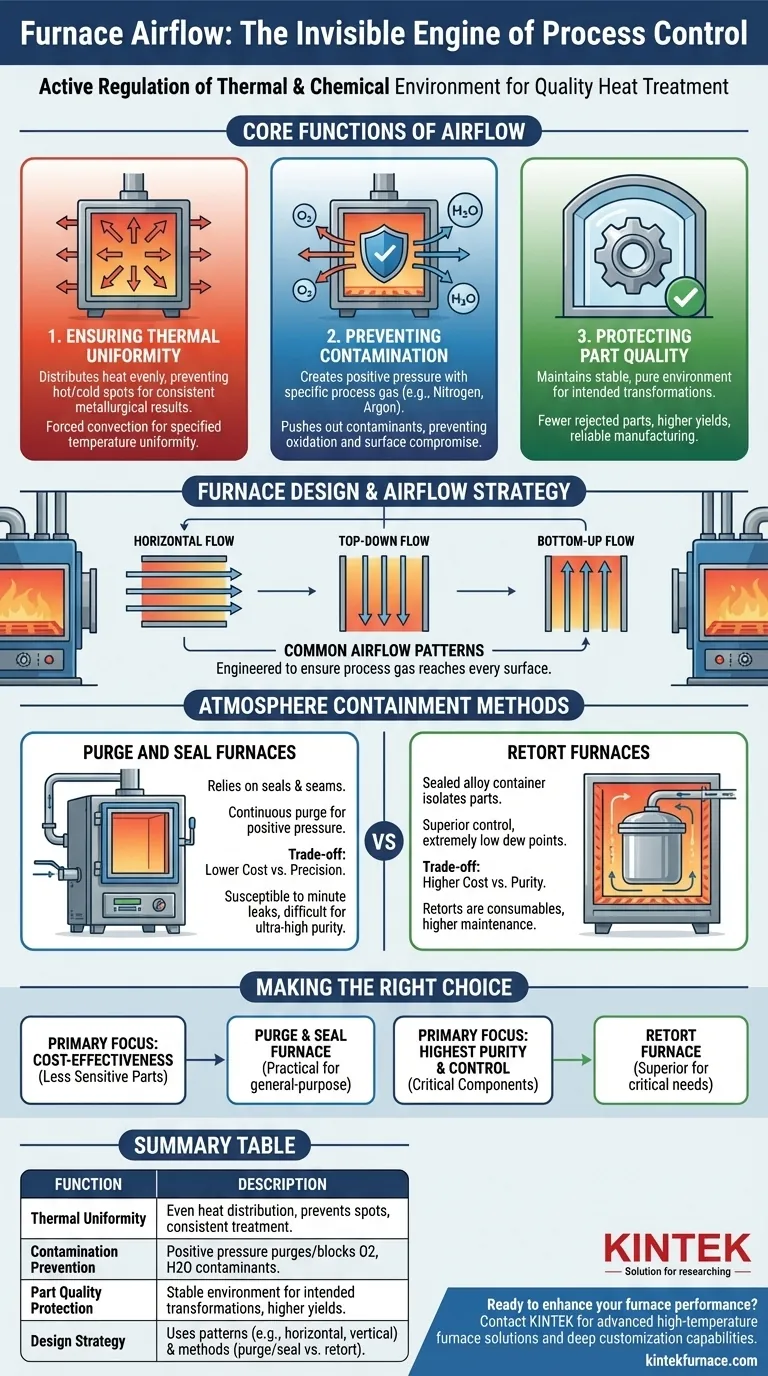

Le Funzioni Principali del Flusso d'Aria nell'Atmosfera di un Forno

Un'atmosfera controllata è essenziale per la maggior parte dei processi di trattamento termico. Il flusso d'aria è il motore primario che rende possibile questo controllo, svolgendo contemporaneamente diverse funzioni critiche.

Garantire l'Uniformità Termica

Un adeguato flusso d'aria è essenziale per distribuire il calore uniformemente in tutta la camera del forno. Previene la formazione di punti caldi e freddi, assicurando che tutti i pezzi, indipendentemente dalla loro posizione, sperimentino lo stesso profilo termico.

Questa convezione forzata è ciò che consente a un forno di raggiungere e mantenere la sua uniformità di temperatura specificata, che è fondamentale per proprietà metallurgiche costanti.

Prevenire la Contaminazione

Un flusso continuo e diretto di un gas di processo specifico (come azoto o argon) crea una pressione positiva all'interno del forno. Questa pressione espelle attivamente e previene l'ingresso di contaminanti come ossigeno e vapore acqueo dall'aria ambiente.

Questa azione di "spurgo" è la prima linea di difesa contro reazioni chimiche indesiderate come l'ossidazione, che possono compromettere la finitura superficiale e l'integrità strutturale dei pezzi.

Proteggere la Qualità dei Pezzi

Creando un ambiente stabile, puro e termicamente uniforme, il flusso d'aria protegge direttamente la qualità dei componenti in fase di lavorazione. Assicura che le trasformazioni metallurgiche previste avvengano come progettato senza interferenze da impurità atmosferiche.

In definitiva, una gestione efficace del flusso d'aria si traduce direttamente in un minor numero di pezzi scartati, rendimenti più elevati e un processo di produzione più affidabile.

Come il Design del Forno Detta la Strategia del Flusso d'Aria

Il metodo di generazione e contenimento dell'atmosfera influisce profondamente su come viene gestito il flusso d'aria. Il design fisico del forno detta la strategia che devi impiegare.

Pattern Comuni del Flusso d'Aria

I progettisti di forni utilizzano pattern specifici di flusso d'aria per ottimizzare le prestazioni per diverse configurazioni di carico. I pattern comuni includono:

- Flusso Orizzontale: Il gas si muove da un lato all'altro della camera.

- Flusso Dall'Alto Verso il Basso o Dal Basso Verso l'Alto: Il gas circola verticalmente, il che può essere efficace per cesti o pezzi impilati.

La scelta del pattern è ingegnerizzata per garantire che il gas di processo raggiunga ogni superficie dei pezzi trattati.

Metodi di Contenimento dell'Atmosfera

Esistono due filosofie di design primarie per contenere l'atmosfera del forno, ognuna con un approccio diverso alla gestione del flusso e della purezza del gas.

- Forni a Spurgo e Sigillo: Questi forni si basano su guarnizioni ermetiche delle porte e saldature del corpo per ridurre al minimo le perdite. Un flusso continuo di gas purga la camera e mantiene una pressione positiva per tenere fuori i contaminanti.

- Forni a Muffola (Retort Furnaces): Questi design utilizzano un contenitore sigillato in lega, o "muffola", per contenere i pezzi e l'atmosfera di processo. Questa muffola viene poi riscaldata esternamente dal forno.

Comprendere i Compromessi

La scelta tra un design a spurgo/sigillo e un forno a muffola implica un chiaro compromesso tra costo, manutenzione e il livello di purezza atmosferica richiesto.

Il Metodo a Spurgo e Sigillo: Economia vs. Precisione

Il principale vantaggio del design a spurgo e sigillo è il suo costo iniziale inferiore e la costruzione più semplice. È una soluzione economica ed efficace per molte applicazioni di trattamento termico generico.

Tuttavia, la sua limitazione principale è nel raggiungere punti di rugiada molto bassi (una misura del vapore acqueo). Poiché si basa su guarnizioni che possono degradarsi nel tempo, è più suscettibile a perdite minime, rendendo difficile mantenere atmosfere di altissima purezza.

Il Metodo a Muffola: Purezza vs. Costo

I forni a muffola offrono un controllo superiore dell'atmosfera. Poiché i pezzi sono isolati all'interno di un contenitore completamente sigillato, è molto più facile ottenere e mantenere un'atmosfera molto pulita e di alta purezza con punti di rugiada estremamente bassi.

Questo alto livello di controllo ha un prezzo. I forni a muffola sono più costosi da costruire e da gestire. Le muffole stesse sono materiali di consumo che richiedono manutenzione periodica ed eventuale sostituzione, aumentando il costo operativo complessivo.

Fare la Scelta Giusta per il Tuo Processo

Selezionare il giusto design del forno significa allineare le capacità dell'attrezzatura con i requisiti specifici del processo e gli standard di qualità.

- Se il tuo obiettivo principale è l'efficacia dei costi per pezzi meno sensibili: Un forno a spurgo e sigillo è una scelta pratica, a condizione che le sue limitazioni del punto di rugiada siano accettabili per il tuo processo.

- Se il tuo obiettivo principale è ottenere la massima purezza e controllo dell'atmosfera per componenti critici: Un forno a muffola è l'opzione superiore, nonostante i costi iniziali e i requisiti di manutenzione più elevati.

Comprendendo questi principi, puoi trasformare il flusso d'aria da una semplice variabile nel tuo strumento più potente per il controllo del processo e la garanzia della qualità.

Tabella riassuntiva:

| Funzione | Descrizione |

|---|---|

| Uniformità Termica | Distribuisce il calore uniformemente per prevenire punti caldi/freddi e garantire un trattamento costante dei pezzi. |

| Prevenzione della Contaminazione | Utilizza la pressione positiva per spurgare e bloccare contaminanti come ossigeno e vapore acqueo. |

| Protezione della Qualità dei Pezzi | Mantiene un ambiente stabile per le trasformazioni metallurgiche previste e rendimenti più elevati. |

| Strategia di Progettazione | Implica pattern (es. orizzontale, verticale) e metodi (spurgo/sigillo vs. muffola) per un controllo ottimale. |

Pronto a migliorare le prestazioni del tuo forno con un controllo preciso del flusso d'aria?

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche.

Contattaci oggi per discutere come la nostra esperienza può aiutarti a raggiungere una stabilità del processo e una qualità dei pezzi superiori nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale