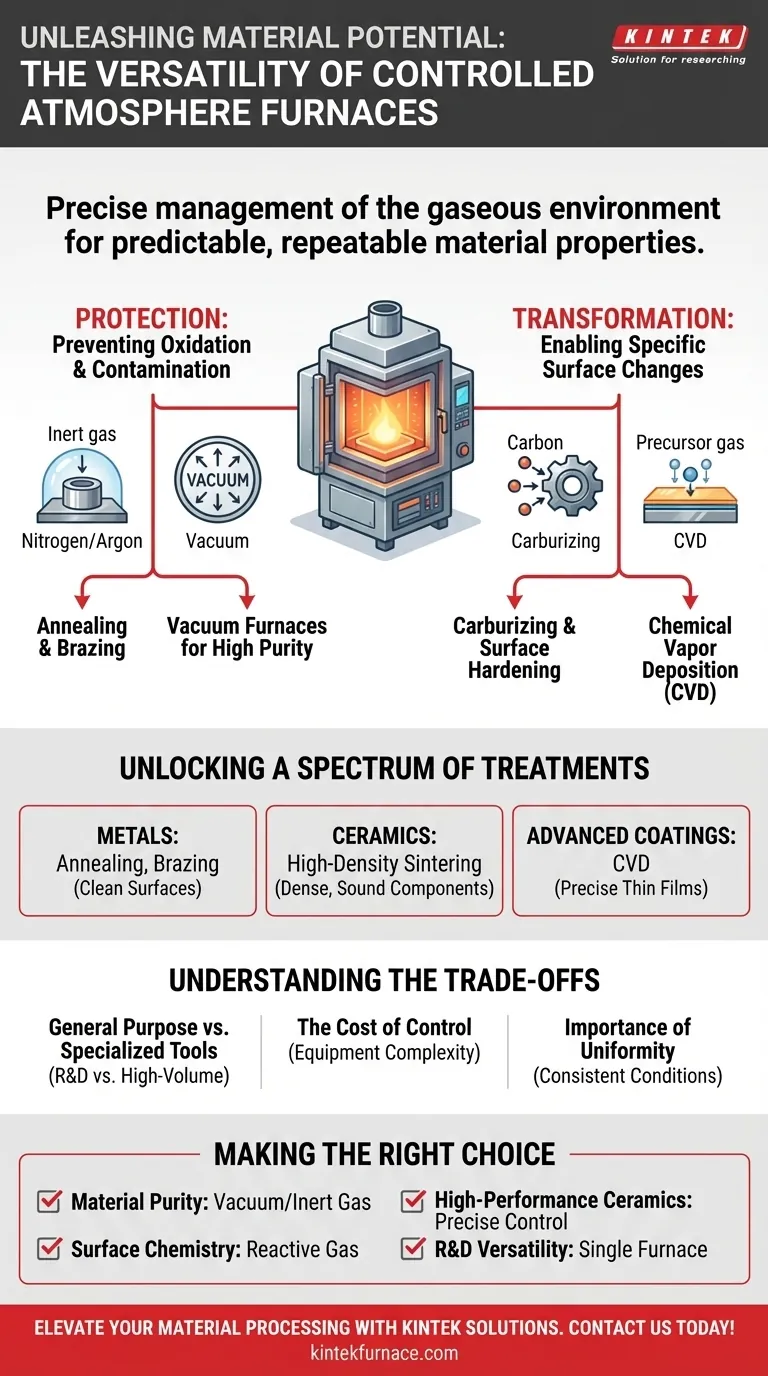

In sintesi, la versatilità di un forno a atmosfera controllata deriva dalla sua capacità di gestire con precisione l'ambiente gassoso durante il trattamento termico. Questo controllo consente a un singolo forno di eseguire una vasta gamma di processi—dalla ricottura e brasatura alla cementazione e sinterizzazione—proteggendo il materiale da reazioni indesiderate o causando intenzionalmente cambiamenti chimici specifici sulla sua superficie.

Il vero vantaggio di questa versatilità non è solo la capacità di eseguire molte attività, ma il potere di ottenere proprietà del materiale specifiche, prevedibili e ripetibili. Padroneggiando l'atmosfera del forno, si padroneggiano le caratteristiche finali del prodotto.

Il Principio Fondamentale: Gestire le Reazioni Chimiche

L'atmosfera di un forno non è un elemento passivo; è un ingrediente attivo nel processo di trattamento termico. Un forno a atmosfera controllata ti dà il comando di questo ingrediente, permettendoti di dettare le interazioni chimiche che si verificano ad alte temperature.

Protezione: Prevenire Ossidazione e Contaminazione

Molti materiali, specialmente i metalli, reagiranno prontamente con l'ossigeno presente nell'aria ad alte temperature, formando ossidi sulla superficie. Ciò può compromettere l'integrità, l'aspetto e le prestazioni del materiale.

Un forno a atmosfera controllata previene ciò sostituendo l'aria con un gas specifico. Un gas inerte come azoto o argon crea una barriera protettiva, schermando il materiale da reazioni indesiderate.

Per il massimo livello di protezione, si utilizza un forno a vuoto. Rimuovendo quasi tutti i gas atmosferici, crea un ambiente ultra-pulito, essenziale per produrre componenti di elevata purezza privi di qualsiasi contaminazione.

Trasformazione: Abilitare Cambiamenti Superficiali Specifici

Al contrario, è possibile introdurre un gas reattivo per alterare intenzionalmente la superficie del materiale. Questa è una tecnica potente per migliorare proprietà specifiche.

L'esempio più comune è la cementazione (carburizing), dove si utilizza un'atmosfera ricca di carbonio per diffondere atomi di carbonio sulla superficie dell'acciaio. Ciò crea uno strato esterno duro e resistente all'usura mantenendo un nucleo più tenace e duttile.

Sbloccare uno Spettro di Trattamenti Materiali

Questa duplice capacità—proteggere o trasformare—rende il forno a atmosfera controllata uno strumento fondamentale in numerosi settori industriali e campi di ricerca.

Per i Metalli: Ricottura e Brasatura

Processi come la ricottura (ammorbidire un metallo per migliorarne la duttilità) e la brasatura (unire due metalli con un materiale di riempimento) richiedono superfici pulite per avere successo. Un'atmosfera controllata previene l'ossidazione che interferirebbe con questi processi, assicurando risultati robusti e affidabili.

Per le Ceramiche: Sinterizzazione ad Alta Densità

Nella produzione di ceramiche avanzate come allumina o carburo di silicio, l'obiettivo è spesso quello di sinterizzare il materiale in polvere in un oggetto solido e denso.

L'atmosfera del forno è cruciale per controllare il processo di sinterizzazione e ottenere proprietà finali specifiche. Il controllo preciso previene la formazione di fasi indesiderate e assicura la creazione di componenti ceramici strutturalmente sani e ad alte prestazioni.

Per i Rivestimenti Avanzati: Deposizione Chimica da Vapore (CVD)

Forni a atmosfera controllata specializzati sono utilizzati per la Deposizione Chimica da Vapore (CVD). In questo processo, precursori gassosi vengono introdotti nel forno, dove reagiscono e depositano un film sottile e solido su un substrato.

Questa tecnica è essenziale per la produzione di materiali avanzati, offrendo un controllo preciso su spessore, uniformità e composizione del film per applicazioni nell'elettronica e nei rivestimenti resistenti all'usura.

Comprendere i Compromessi

Sebbene incredibilmente versatile, un forno a atmosfera controllata non è una soluzione universale. Comprendere il suo contesto è fondamentale per sfruttare i suoi vantaggi.

Scopo Generale rispetto a Strumenti Specializzati

Un forno altamente versatile è eccellente per la ricerca, lo sviluppo e le officine che eseguono molteplici processi. Tuttavia, per un singolo processo ad alto volume, un forno ottimizzato specificamente per quel compito (come un forno a vuoto dedicato per impianti medici) può offrire prestazioni o efficienza superiori.

Il Costo del Controllo

L'attrezzatura necessaria per mantenere e monitorare un'atmosfera specifica—linee del gas, sensori, pompe per il vuoto—aggiunge complessità e costi operativi rispetto a un semplice forno che opera in aria ambiente. I vantaggi del controllo devono giustificare tale investimento.

L'Importanza dell'Uniformità

Il controllo dell'atmosfera è efficace solo se è coerente in tutta la camera di lavorazione. Caratteristiche come tubi del forno rotanti o sistemi avanzati di gestione termica sono fondamentali per garantire che ogni parte del materiale sia esposta alle stesse condizioni, garantendo risultati uniformi.

Fare la Scelta Giusta per il Tuo Processo

La tua scelta dell'atmosfera dipende interamente dal risultato desiderato per il tuo materiale.

- Se il tuo obiettivo principale è la purezza del materiale e prevenire qualsiasi reazione: Un'atmosfera a vuoto o di gas inerte è il tuo strumento migliore per eliminare la contaminazione.

- Se il tuo obiettivo principale è alterare la chimica superficiale di un materiale: Un'atmosfera reattiva, come quella utilizzata nella cementazione, è necessaria per ottenere la trasformazione desiderata.

- Se il tuo obiettivo principale è creare ceramiche ad alte prestazioni: Il controllo preciso dell'atmosfera e termico durante la sinterizzazione è fondamentale per ottenere alta densità e proprietà specifiche.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: La versatilità del forno consente la sperimentazione su una vasta gamma di materiali e processi senza la necessità di unità specializzate multiple.

In definitiva, la versatilità di un forno a atmosfera controllata ti consente di andare oltre il semplice riscaldamento e di ingegnerizzare attivamente le proprietà finali dei tuoi materiali.

Tabella Riepilogativa:

| Vantaggio | Applicazione | Caratteristica Chiave |

|---|---|---|

| Protezione dall'ossidazione | Ricottura, Brasatura | Ambiente a gas inerte o sottovuoto |

| Trasformazione superficiale | Cementazione, CVD | Controllo del gas reattivo |

| Sinterizzazione ad alta densità | Produzione di ceramiche | Gestione precisa dell'atmosfera e termica |

| Versatilità per R&S | Laboratori multi-processo | Singolo forno per trattamenti diversi |

Pronto a elevare la tua lavorazione dei materiali con soluzioni di forni personalizzate? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi stesso per discutere come la nostra esperienza può ottimizzare i tuoi processi e fornire risultati prevedibili e ripetibili per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale