Il controllo preciso dell'ambiente è il fattore decisivo nel successo dell'attivazione dell'aerogel. È necessaria una fornace ad atmosfera ad alta precisione con controllo della temperatura per facilitare l'"ossidazione parziale", un processo delicato in cui agenti attivanti come l'anidride carbonica o l'ammoniaca incidono sulla matrice di carbonio. Regolando rigorosamente la temperatura di reazione, il flusso di gas e il tempo, la fornace assicura che il materiale crei nuovi micropori senza distruggere la sua integrità strutturale.

Lo scopo principale di questa fornace è ottenere un'ablazione controllata. Consente all'operatore di incidere selettivamente lo scheletro di carbonio, trasformando un aerogel standard in un materiale ad alte prestazioni con un'area superficiale e una capacità di adsorbimento notevolmente aumentate.

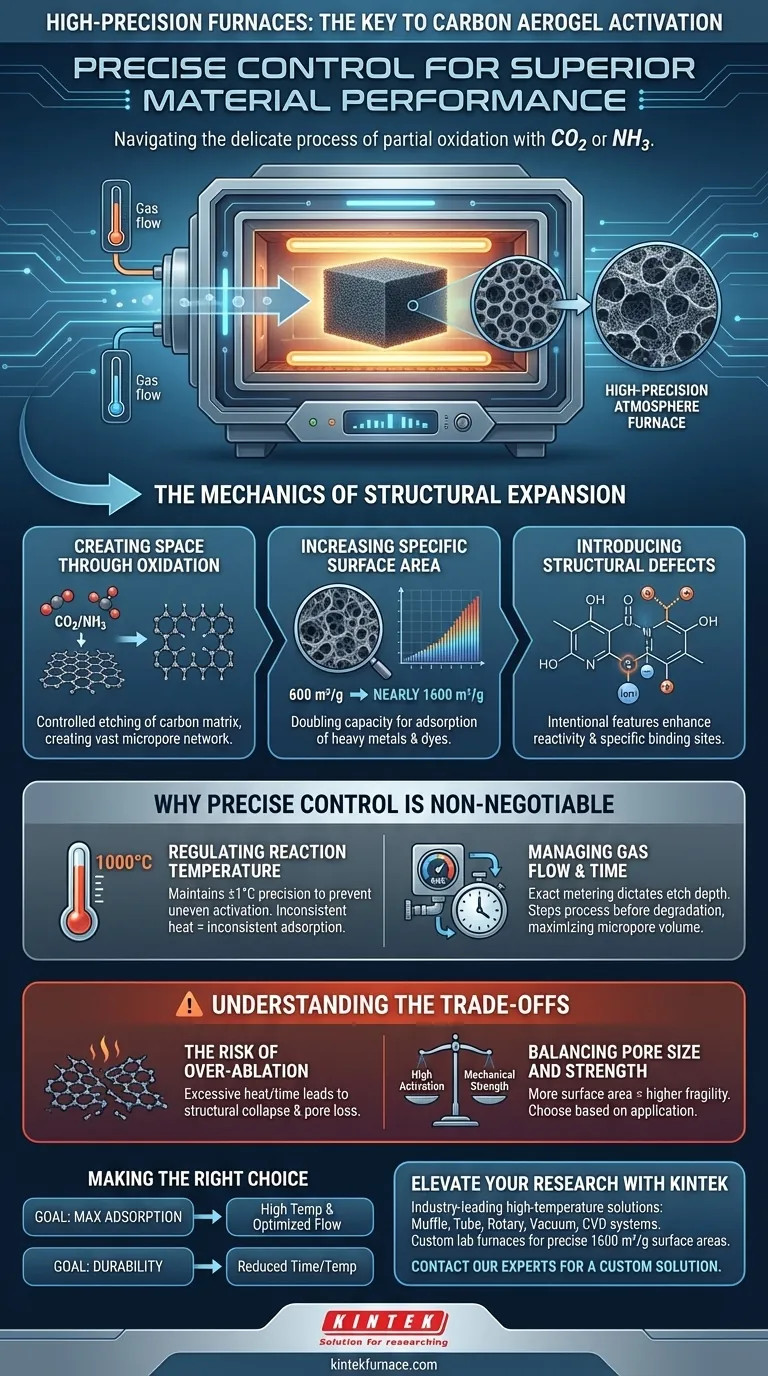

La meccanica dell'espansione strutturale

Creare spazio attraverso l'ossidazione

Il processo di attivazione è fondamentalmente un metodo sottrattivo. La fornace utilizza alte temperature per indurre una reazione tra l'aerogel di carbonio e il gas attivante ($CO_2$ o $NH_3$).

Questa reazione causa un'ossidazione parziale, che "mangia" efficacemente parti specifiche della struttura del carbonio. Questo processo di incisione crea una vasta rete di micropori all'interno del materiale.

Aumentare l'area superficiale specifica

L'obiettivo principale di questo trattamento è massimizzare lo spazio fisico disponibile per l'adsorbimento. Senza l'ambiente preciso fornito dalla fornace, il materiale non svilupperebbe l'area superficiale interna necessaria.

I dati indicano che un'attivazione adeguata può più che raddoppiare l'area superficiale specifica, potenzialmente passando da circa 600 m²/g a quasi 1600 m²/g. Questa espansione è fondamentale per le applicazioni che coinvolgono la cattura di ioni di metalli pesanti o molecole di coloranti.

Introdurre difetti strutturali

Oltre alla semplice creazione di pori, l'ambiente della fornace favorisce l'attivazione fisica e chimica che introduce difetti strutturali.

Questi difetti non sono fallimenti; sono caratteristiche intenzionali che migliorano la reattività del materiale. Forniscono siti di legame specifici che migliorano significativamente la capacità dell'aerogel di adsorbire contaminanti come il mercurio da soluzioni acquose.

Perché il controllo preciso è non negoziabile

Regolare la temperatura di reazione

L'attivazione richiede spesso calore estremo, come 1000 °C per l'attivazione con anidride carbonica. La fornace deve mantenere questa temperatura con alta precisione per garantire che la reazione avvenga uniformemente in tutto il lotto.

Le fluttuazioni di temperatura possono portare a un'attivazione non uniforme, con conseguente prodotto con prestazioni di adsorbimento incoerenti.

Gestire il flusso di gas e il tempo

La durata del trattamento e la portata del gas di attivazione sono altrettanto critiche della temperatura. La fornace consente la misurazione esatta di queste variabili.

Questo controllo determina la "profondità" dell'incisione. Assicura che il processo si fermi esattamente quando il volume dei micropori è massimizzato, piuttosto che consentire alla reazione di continuare fino a quando il materiale non si degrada.

Comprendere i compromessi

Il rischio di sovra-ablazione

Mentre l'obiettivo è incidere il materiale, c'è una linea sottile tra attivazione e distruzione. Se la temperatura della fornace è troppo alta o il tempo di esposizione troppo lungo, l'ossidazione diventa aggressiva.

Ciò porta al collasso strutturale, in cui lo scheletro di carbonio viene consumato interamente. Il risultato è una perdita di resistenza meccanica e un'area superficiale paradossalmente inferiore perché le pareti dei pori sono bruciate.

Bilanciare dimensioni dei pori e resistenza

Un'elevata attivazione crea più area superficiale ma produce un materiale più fragile. Un aerogel altamente attivato è eccellente per compiti di adsorbimento statico ma potrebbe mancare della robustezza meccanica richiesta per ambienti di filtrazione ad alto stress.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di attivazione, considera la tua applicazione finale:

- Se il tuo obiettivo principale è la massima capacità di adsorbimento: Dai priorità a temperature più elevate (circa 1000 °C) e a un flusso di gas ottimizzato per massimizzare il volume dei micropori e l'area superficiale specifica.

- Se il tuo obiettivo principale è la durabilità strutturale: Riduci leggermente il tempo di reazione o la temperatura per preservare uno scheletro di carbonio più spesso, accettando una riduzione moderata dell'area superficiale totale.

Padroneggiare le variabili di temperatura e tempo trasforma un semplice materiale di carbonio in una spugna molecolare altamente efficiente.

Tabella riassuntiva:

| Parametro di attivazione | Ruolo nel processo | Impatto sulle prestazioni del materiale |

|---|---|---|

| Temperatura (fino a 1000°C) | Facilita l'ossidazione parziale/incisione | Regola la velocità di reazione e la creazione uniforme dei pori |

| Flusso di gas ($CO_2$ / $NH_3$) | Agisce come agente attivante | Controlla la profondità dell'incisione e l'introduzione di difetti |

| Tempo di reazione | Gestisce la durata dell'ablazione | Bilancia la massima area superficiale rispetto all'integrità strutturale |

| Controllo dell'atmosfera | Previene combustioni indesiderate | Garantisce siti di legame specifici per l'adsorbimento di metalli pesanti |

Eleva la tua ricerca sui materiali con KINTEK

Non lasciare che ambienti termici incoerenti compromettano le prestazioni del tuo aerogel. KINTEK fornisce soluzioni ad alta temperatura leader del settore, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti ingegnerizzati con precisione per processi delicati come l'attivazione del carbonio. Le nostre forni da laboratorio personalizzabili garantiscono il controllo esatto della temperatura e dell'atmosfera richiesto per ottenere aree superficiali di 1600 m²/g senza collasso strutturale.

Pronto a ottimizzare il tuo processo di attivazione? Contatta oggi il nostro team di ricerca e sviluppo esperto per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come funziona un forno per ricottura? Una guida al trattamento termico controllato

- Perché è necessaria la ricottura ad alta temperatura per i sensori di gas WS2? Stabilizzare le prestazioni ed eliminare la deriva

- Quale ruolo svolgono i forni RTP o di sinterizzazione continua nella formazione degli elettrodi delle celle solari? Ottimizza il tuo processo di cottura

- Qual è la funzione del flussaggio con azoto durante la fase di avvio del processo di pirolisi? Garantire sicurezza e qualità

- Perché sono necessari sia un forno a essiccazione rapida che un liofilizzatore per le nanofibre GO? Sinergia essenziale per l'essiccazione

- Perché un forno di essiccazione ad aria forzata è essenziale dopo la formatura dei bricchetti di biomassa? Migliorare la qualità e la resistenza del combustibile

- Qual è la funzione del sistema di impregnazione sotto vuoto nella preparazione di SiC/SiC? Ottimizzare la densificazione dei compositi

- Come fa il processo di essiccazione in forno di laboratorio a garantire la qualità dei catalizzatori bimetallici? Stabilità dei pori e dispersione