Fondamentalmente, un forno per ricottura opera su un principio semplice: riscaldare un materiale, mantenerlo a una temperatura specifica e poi raffreddarlo in modo controllato. Questo processo in tre fasi non mira a fondere il materiale, ma a riscaldarlo appena a sufficienza—al di sopra della sua temperatura di ricristallizzazione—per resettare fondamentalmente la sua struttura interna, alleviando le tensioni e migliorandone le proprietà.

Il vero scopo della ricottura non è semplicemente riscaldare e raffreddare un metallo. È un processo metallurgico preciso progettato per manipolare la struttura a grana interna di un materiale, scambiando durezza con duttilità ed eliminando le tensioni interne per prevenire futuri cedimenti.

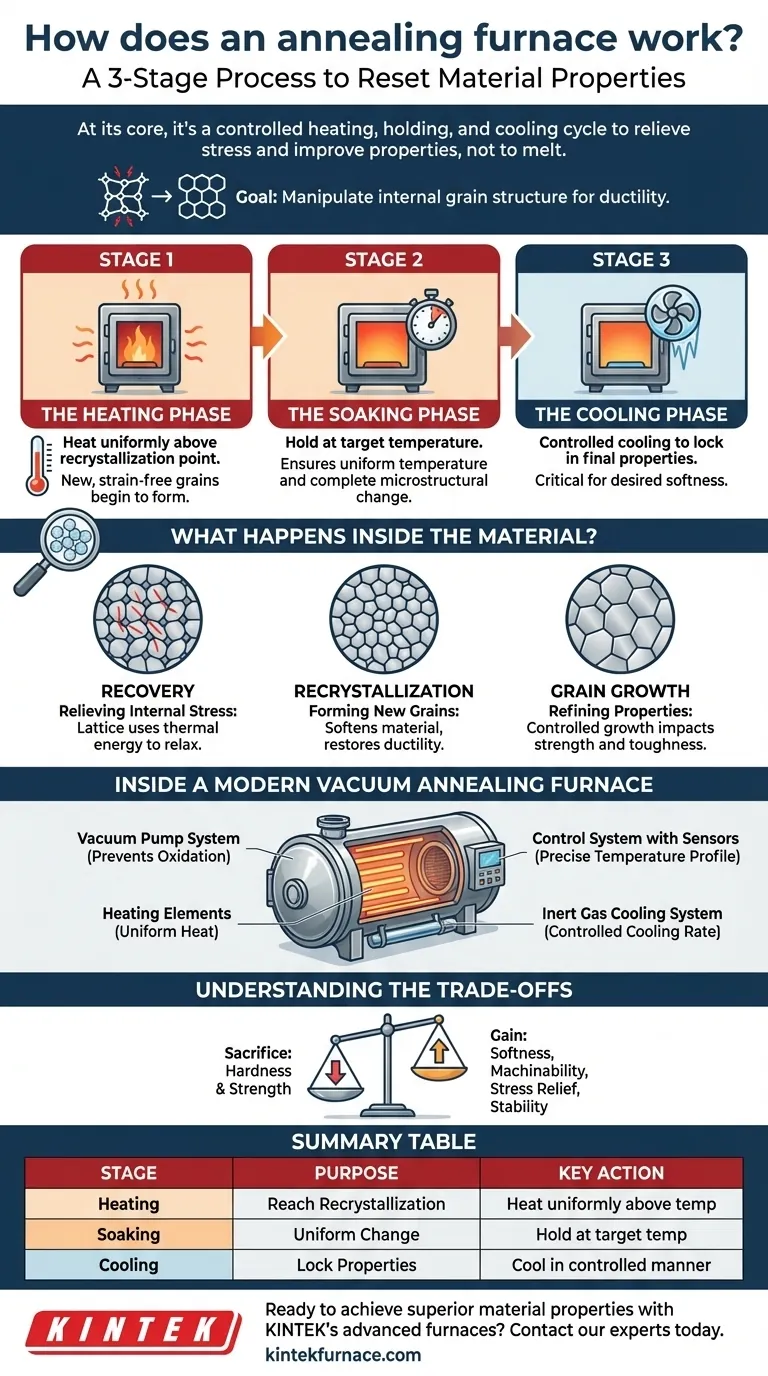

Le Tre Fasi Fondamentali della Ricottura

Un forno per ricottura esegue un ciclo termico attentamente temporizzato. Ogni fase ha uno scopo distinto nel modificare la microstruttura del materiale.

Fase 1: La Fase di Riscaldamento

Il processo inizia riscaldando il materiale a una velocità controllata. L'obiettivo è portare l'intero pezzo uniformemente a una temperatura target che sia al di sopra del suo punto di ricristallizzazione.

Questa è la temperatura alla quale nuovi grani privi di deformazione possono iniziare a formarsi all'interno del reticolo interno del materiale. Il controllo preciso della temperatura è fondamentale per evitare il surriscaldamento o il riscaldamento non uniforme.

Fase 2: La Fase di Mantenimento (Soaking)

Una volta raggiunta la temperatura target, il materiale viene "mantenuto" (soaked) a quella temperatura per una durata specifica. La durata di questa fase dipende dal tipo di materiale, dal suo spessore e dal risultato desiderato.

Il mantenimento assicura che la temperatura sia uniforme attraverso l'intera sezione trasversale del materiale e consente il completamento delle necessarie modifiche microstrutturali.

Fase 3: La Fase di Raffreddamento

Infine, il materiale viene raffreddato in modo altamente controllato. La velocità di raffreddamento è forse la variabile più critica, poiché fissa le proprietà finali del materiale.

Il raffreddamento può essere lento (lasciando il pezzo nel forno mentre si raffredda) o più rapido (utilizzando sistemi di raffreddamento ad aria o ad acqua inerte), a seconda del livello desiderato di morbidezza e dimensione del grano.

Cosa Succede all'Interno del Materiale?

Mentre il forno esegue il suo programma termico, il materiale subisce una trasformazione a livello microscopico.

Recupero: Alleviamento delle Tensioni Interne

Quando la temperatura inizia a salire, il materiale entra nella fase di recupero (recovery). A questo punto, il reticolo cristallino ha energia termica sufficiente per iniziare ad alleviare le tensioni interne indotte da lavorazioni precedenti come fusione, forgiatura o saldatura. Ciò previene future deformazioni o crepe.

Ricristallizzazione: Formazione di Nuovi Grani

Man mano che la temperatura continua a salire oltre il punto di ricristallizzazione, nuovi cristalli (o "grani") privi di deformazione iniziano a nucleare e crescere. Questi nuovi grani sostituiscono quelli vecchi e deformati, pieni di tensioni e dislocazioni. Questo è il meccanismo principale che ammorbidisce il materiale e ne ripristina la duttilità.

Crescita del Grano: Affinamento delle Proprietà Finali

Se il materiale viene mantenuto alla temperatura di ricottura troppo a lungo, i nuovi grani privi di deformazione continueranno a crescere in dimensione. Controllare questa crescita del grano è essenziale, poiché la dimensione del grano ha un impatto diretto sulle proprietà meccaniche come resistenza e tenacità.

All'Interno di un Moderno Forno di Ricottura Sottovuoto

Molti processi di ricottura moderni utilizzano un forno sottovuoto per ottenere risultati superiori proteggendo il materiale dall'atmosfera esterna.

Il Corpo del Forno e il Sistema Sottovuoto

Il processo avviene all'interno di una camera sigillata a tenuta di vuoto. Un sistema di pompe meccaniche e a diffusione rimuove l'aria dalla camera prima che inizi il riscaldamento. Questo crea un vuoto che previene l'ossidazione e la contaminazione superficiale, risultando in una finitura pulita e brillante sul pezzo.

I Sistemi di Riscaldamento e Controllo

Gli elementi riscaldanti sono posizionati per fornire un calore uniforme tramite irraggiamento e convezione. Un sofisticato sistema di controllo utilizza sensori di temperatura (termocoppie) per monitorare il pezzo in tempo reale, regolando la potenza degli elementi per seguire con precisione il profilo programmato di riscaldamento e mantenimento.

Il Sistema di Raffreddamento

Dopo la fase di mantenimento, il forno può avviare un ciclo di raffreddamento controllato. In un forno sottovuoto, ciò comporta spesso il riempimento della camera con un gas inerte ad alta purezza come argon o azoto, che viene poi fatto circolare da una ventola per raffreddare il pezzo più velocemente di quanto consentirebbe il raffreddamento naturale.

Comprendere i Compromessi

La ricottura è uno strumento potente, ma comporta chiari compromessi. L'obiettivo principale è quasi sempre quello di sacrificare la durezza per ottenere altre proprietà desiderabili.

Il Vantaggio Principale: Morbidezza e Lavorabilità

La ragione più comune per ricuocere un materiale è renderlo più morbido e duttile. Ciò migliora significativamente la sua lavorabilità (machinability), riducendo l'usura degli utensili e rendendolo più facile da tagliare, formare o trafilare.

Lo Scopo Chiave: Sollievo dalla Tensione e Stabilità

Per i componenti che sono stati saldati, forgiati o lavorati a freddo, la ricottura è fondamentale per alleviare le tensioni interne residue. Questo stabilizza il pezzo, prevenendo distorsioni o crepe che potrebbero verificarsi nel tempo o durante le lavorazioni successive.

Lo Svantaggio Intrinseco: Riduzione di Durezza e Resistenza

Il processo di ricristallizzazione che ammorbidisce il materiale ne riduce anche intrinsecamente la resistenza alla trazione e la durezza. La ricottura è fondamentalmente l'opposto dei trattamenti di indurimento come la tempra.

Fare la Scelta Giusta per il Tuo Obiettivo

La ricottura dovrebbe essere applicata strategicamente in base all'obiettivo finale per il materiale.

- Se il tuo obiettivo principale è preparare un materiale per una lavorazione estesa: Utilizza una ricottura completa per ottenere la massima morbidezza e duttilità, dando priorità alla facilità di taglio rispetto alla resistenza finale.

- Se il tuo obiettivo principale è prevenire la deformazione in un assemblaggio complesso: Utilizza una ricottura di rilassamento delle tensioni a una temperatura inferiore per rimuovere le tensioni interne senza alterare significativamente le proprietà meccaniche di base.

- Se il tuo obiettivo principale è ottimizzare un materiale per un trattamento termico finale: Utilizza la ricottura per creare una struttura a grana uniforme e affinata che risponderà in modo prevedibile alla successiva tempra e rinvenimento.

In definitiva, la ricottura ti offre un controllo preciso per resettare le proprietà di un materiale, rendendola uno strumento fondamentale per la produzione avanzata.

Tabella Riassuntiva:

| Fase | Scopo | Azione Chiave |

|---|---|---|

| Riscaldamento | Raggiungere la Ricristallizzazione | Riscaldare il materiale uniformemente al di sopra della sua temperatura di ricristallizzazione. |

| Mantenimento | Cambiamento Microstrutturale Uniforme | Mantenere alla temperatura target per consentire la trasformazione completa. |

| Raffreddamento | Fissare le Proprietà Finali | Raffreddare in modo controllato per impostare le nuove proprietà del materiale. |

Pronto a ottenere proprietà dei materiali superiori con un forno di ricottura di precisione?

Le soluzioni avanzate per forni ad alta temperatura di KINTEK, inclusi i nostri forni sottovuoto e a atmosfera controllata, sono progettate per un controllo e un'uniformità eccezionali. Sfruttando le nostre solide capacità interne di R&S e produzione, forniamo una personalizzazione approfondita per soddisfare le tue esigenze uniche di ricottura, sia per il rilassamento delle tensioni, il miglioramento della lavorabilità o la preparazione dei materiali per ulteriori trattamenti termici.

Contatta oggi i nostri esperti per discutere come un forno KINTEK può migliorare le capacità del tuo laboratorio e i risultati di produzione.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza