I forni a trattamento termico rapido (RTP) e di sinterizzazione continua fungono da motore critico di "cottura" nella produzione di celle solari al silicio. Trasformano le paste conduttive stampate in elettrodi funzionali sottoponendo il wafer a cicli di riscaldamento e raffreddamento precisi e ad alta velocità. Questo processo termico costringe i componenti della pasta a penetrare negli strati superficiali isolanti, stabilendo la connessione elettrica necessaria per estrarre energia dalla cella.

Concetto chiave La funzione principale di questi forni è consentire il "fire-through" del frit di vetro, creando un contatto affidabile a bassa resistenza (ohmico) tra l'elettrodo metallico e il silicio. Utilizzando cicli termici rapidi, il processo stabilisce questo contatto senza surriscaldare il silicio di massa, prevenendo così la diffusione di impurità che degraderebbe l'efficienza a lungo termine della cella.

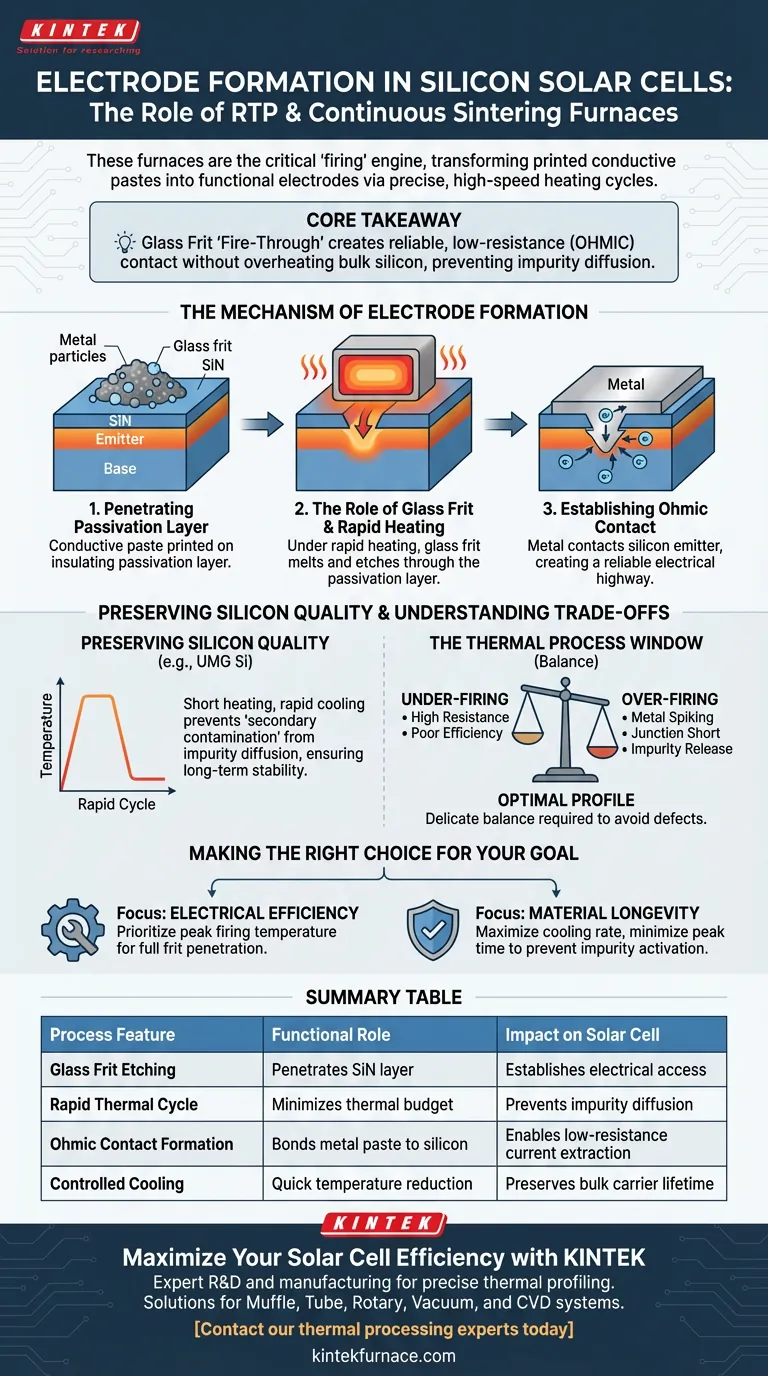

Il Meccanismo di Formazione degli Elettrodi

Penetrazione dello Strato di Passivazione

Le moderne celle solari al silicio sono rivestite con uno strato di passivazione (spesso nitruro di silicio) che agisce come isolante elettrico. Per estrarre corrente, l'elettrodo metallico deve superare questo strato.

Il Ruolo del Frit di Vetro

Le paste conduttive contengono frit di vetro (vetro in polvere). Sotto il rapido riscaldamento di un forno RTP, questo vetro si fonde e dissolve efficacemente o "corrode" lo strato di passivazione sottostante.

Stabilire il Contatto Ohmico

Una volta superato lo strato di passivazione, il metallo nella pasta (solitamente argento o alluminio) entra in contatto diretto con l'emettitore di silicio. Questo crea un contatto ohmico affidabile, consentendo ai portatori di carica di fluire liberamente dal semiconduttore alle linee di griglia metalliche.

Preservare la Qualità del Silicio

Prevenire la Contaminazione Secondaria

Per i materiali sensibili, in particolare il silicio di grado metallurgico migliorato (UMG), l'esposizione prolungata a temperature elevate è pericolosa. Può attivare impurità o causarne la diffusione nelle regioni attive della cella.

L'Importanza dei Cicli Rapidi

I forni RTP mitigano questo rischio utilizzando profili di riscaldamento ottimizzati e di breve durata. La fase di raffreddamento rapido è altrettanto critica.

Garantire la Stabilità a Lungo Termine

Limitando il budget termico, il forno previene la "contaminazione secondaria" da queste impurità interne. Questa preservazione della qualità di massa garantisce la stabilità a lungo termine e la durata operativa del modulo solare finale.

Comprendere i Compromessi

La Finestra del Processo Termico

Esiste un delicato equilibrio tra sotto-cottura e sovra-cottura.

Rischio di Sotto-Cottura

Se la temperatura è troppo bassa o il tempo troppo breve, il frit di vetro non penetrerà completamente nello strato di passivazione. Ciò si traduce in un'elevata resistenza di contatto e una scarsa efficienza della cella.

Rischio di Sovra-Cottura

Al contrario, un calore o una durata eccessivi possono causare la penetrazione eccessiva del metallo nel silicio, potenzialmente cortocircuitando la giunzione. Inoltre, come notato con il silicio UMG, il calore eccessivo degrada la vita dei portatori di massa rilasciando impurità.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottenere una formazione ottimale degli elettrodi richiede la messa a punto del profilo del forno in base alla chimica specifica della tua pasta e alla qualità del tuo silicio.

- Se la tua priorità principale è l'efficienza elettrica: Dai priorità alla temperatura di picco di cottura per garantire che il frit di vetro penetri completamente nello strato di passivazione per una resistenza di contatto minima.

- Se la tua priorità principale è la longevità del materiale (soprattutto con silicio UMG): Concentrati sulla massimizzazione della velocità di raffreddamento e sulla minimizzazione del tempo di mantenimento al picco per prevenire l'attivazione delle impurità e la contaminazione secondaria.

L'obiettivo finale è stabilire un'autostrada elettrica robusta sulla superficie senza compromettere l'integrità del silicio sottostante.

Tabella Riassuntiva:

| Caratteristica del Processo | Ruolo Funzionale | Impatto sulla Cella Solare |

|---|---|---|

| Corrosione del Frit di Vetro | Penetra lo strato di passivazione SiN | Stabilisce l'accesso elettrico all'emettitore di silicio |

| Ciclo Termico Rapido | Minimizza il budget termico | Previene la diffusione di impurità e la contaminazione secondaria |

| Formazione del Contatto Ohmico | Lega la pasta metallica al silicio | Consente l'estrazione di corrente a bassa resistenza |

| Raffreddamento Controllato | Rapida riduzione della temperatura | Preserva la vita dei portatori di massa e la stabilità del materiale |

Massimizza l'Efficienza della Tua Cella Solare con KINTEK

Un profilo termico preciso fa la differenza tra una cella solare ad alte prestazioni e un wafer degradato. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, oltre a forni da laboratorio specializzati ad alta temperatura. Sia che tu stia ottimizzando il "fire-through" del frit di vetro o gestendo il delicato budget termico del silicio UMG, le nostre soluzioni personalizzabili sono progettate per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto a migliorare il tuo processo di formazione degli elettrodi? Contatta oggi i nostri esperti di trattamento termico per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione al plasma di scintilla SPS

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è lo scopo della ricottura di omogeneizzazione ad alta temperatura? Ottimizzare la duttilità della lega Ti-5Al-2.5Sn-0.2C

- Quale compito svolge un forno ad aria forzata da laboratorio nella preparazione dei precursori di ossido di rame? Prevenire l'agglomerazione

- In che modo il distacco della base della crogiolo influisce sulle superleghe a base di nichel? Previene la fatica catastrofica e le impurità dei materiali

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto nel post-trattamento dei catalizzatori Pd/BPC? Ottimizzare le prestazioni.

- Quale funzione svolge un forno di essiccazione a esplosione elettrica nell'attivazione dei residui di fluorite? Garantire la precisione del processo

- Perché il riscaldamento uniforme è importante nei processi industriali? Garantire qualità ed efficienza nella produzione

- Quali sono i requisiti delle attrezzature per forni ad alta temperatura durante la sintesi di biochar magnetico? Trova le specifiche chiave.

- In che modo un forno di essiccazione ad aria forzata a temperatura costante contribuisce al processo di attivazione dei pori del carbonio da biomassa?