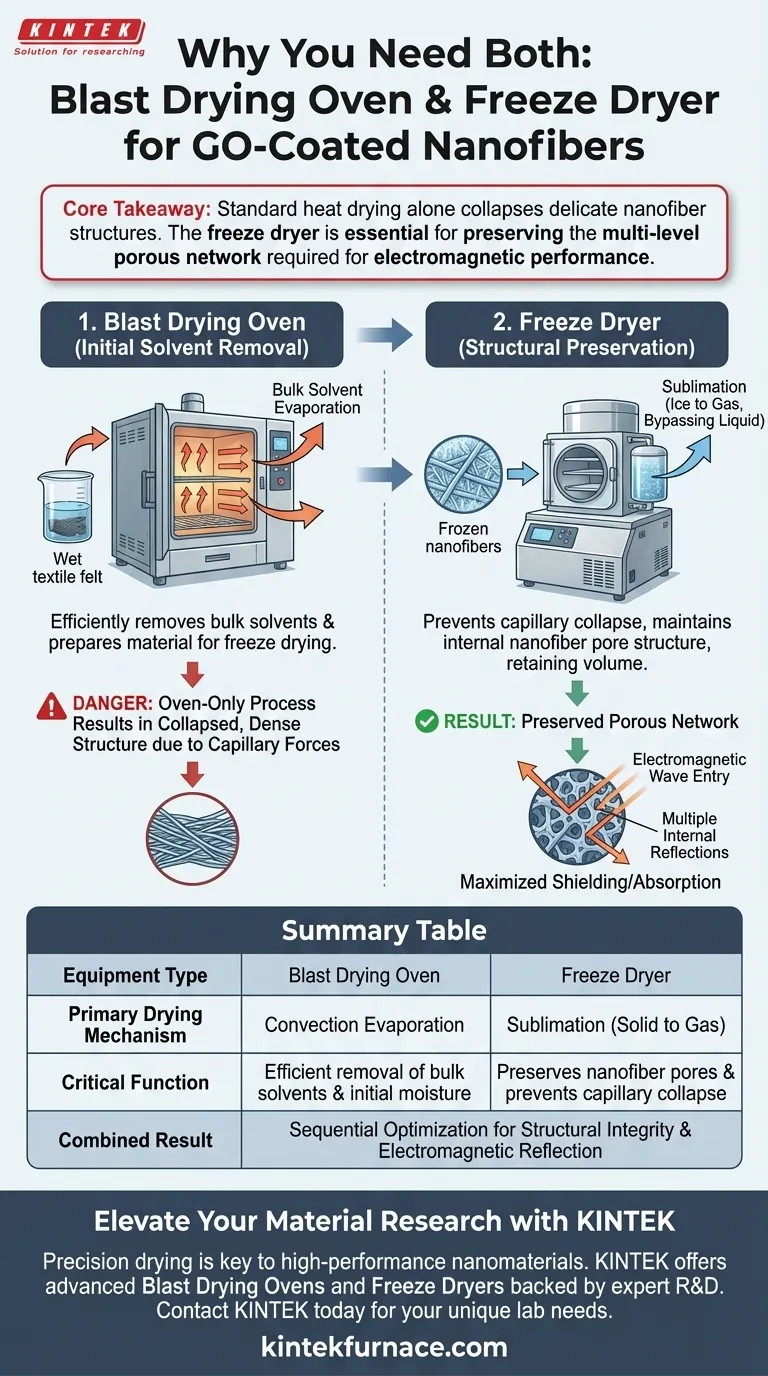

Il forno a essiccazione rapida e il liofilizzatore svolgono ruoli distinti e sequenziali nella preparazione di nanofibre rivestite di ossido di grafene (GO) per bilanciare l'essiccazione di base con la conservazione strutturale. Il forno a essiccazione rapida viene utilizzato per rimuovere inizialmente i solventi sfusi dal feltro tessile, mentre il liofilizzatore è necessario per rimuovere l'umidità residua tramite sublimazione per proteggere l'architettura microscopica del materiale.

Concetto chiave La sola essiccazione termica standard genera forze capillari che fanno collassare la delicata struttura interna delle nanofibre. Il liofilizzatore è essenziale perché bypassa l'evaporazione del liquido, preservando la rete porosa multilivello richiesta affinché il materiale assorba e rifletta efficacemente le onde elettromagnetiche.

Il Ruolo del Forno a Essiccazione Rapida

Rimozione iniziale del solvente

Il processo inizia con il forno a essiccazione rapida. La sua funzione principale è rimuovere efficientemente i solventi dal feltro tessile.

Preparazione alla sublimazione

Questo passaggio gestisce la maggior parte del carico di lavoro di essiccazione. Prepara il materiale per la fase più precisa e delicata della liofilizzazione che segue.

La Funzione Critica della Liofilizzazione

Sublimazione vs. Evaporazione

A differenza del forno, il liofilizzatore rimuove l'umidità tramite sublimazione a temperature estremamente basse. Ciò significa che l'umidità passa direttamente dallo stato solido (ghiaccio) a quello gassoso, bypassando completamente la fase liquida.

Prevenzione del collasso strutturale

Il motivo principale per utilizzare un liofilizzatore è evitare le forze capillari associate all'evaporazione del liquido. Quando il liquido evapora in un forno standard, la tensione superficiale può attrarre le pareti delle nanofibre l'una verso l'altra, causando il restringimento o il collasso della struttura.

Conservazione dei pori interni

Utilizzando la sublimazione, il liofilizzatore mantiene l'integrità della struttura dei pori delle nanofibre. Ciò si traduce in un materiale che mantiene il suo volume originale e la sua rete aperta anziché collassare in un film denso.

Perché la Struttura Determina le Prestazioni

Abilitazione dell'ingresso elettromagnetico

I pori interni multilivello preservati sono fondamentali per la funzione del materiale. Consentono alle onde elettromagnetiche di entrare nel materiale anziché rimbalzare sulla superficie.

Facilitazione di riflessioni multiple

Una volta che le onde entrano nella struttura porosa, subiscono riflessioni multiple all'interno della cavità interna. Questo meccanismo è vitale per dissipare energia e massimizzare le prestazioni di schermatura o assorbimento del rivestimento GO.

Errori comuni da evitare

Il pericolo delle scorciatoie

Tentare di completare l'intero processo di essiccazione in un forno a essiccazione rapida è un errore comune. Sebbene asciugherà il materiale, probabilmente risulterà in una struttura collassata e densa.

Perdita di funzionalità

Senza la rete di pori aperta preservata dalla liofilizzazione, il materiale perde la sua capacità di intrappolare le onde elettromagnetiche. Una struttura collassata impedisce le necessarie riflessioni interne multiple, rendendo il rivestimento GO significativamente meno efficace per la sua applicazione prevista.

Fare la scelta giusta per il tuo obiettivo

Per garantire che le tue nanofibre rivestite di GO funzionino come previsto, applica le fasi di essiccazione in base ai requisiti fisici specifici del materiale:

- Se il tuo obiettivo principale è la rimozione di solventi sfusi: Utilizza il forno a essiccazione rapida come fase preliminare per gestire in modo efficiente il carico di essiccazione iniziale.

- Se il tuo obiettivo principale sono le prestazioni elettromagnetiche: Devi utilizzare un liofilizzatore per la fase finale per prevenire il collasso dei pori e garantire che il materiale possa intrappolare e riflettere le onde.

Combinando questi metodi, si ottiene un materiale asciutto che conserva l'architettura interna complessa necessaria per applicazioni ad alte prestazioni.

Tabella riassuntiva:

| Tipo di apparecchiatura | Meccanismo di essiccazione primario | Funzione critica nella preparazione GO |

|---|---|---|

| Forno a essiccazione rapida | Evaporazione per convezione | Rimozione efficiente di solventi sfusi e umidità iniziale |

| Liofilizzatore | Sublimazione (da solido a gas) | Preserva i pori delle nanofibre e previene il collasso capillare |

| Risultato combinato | Ottimizzazione sequenziale | Mantiene l'integrità strutturale per la riflessione elettromagnetica |

Migliora la tua ricerca sui materiali con KINTEK

La precisione nell'essiccazione fa la differenza tra un film collassato e una rete porosa ad alte prestazioni. KINTEK fornisce le soluzioni termiche e sottovuoto avanzate richieste per la sintesi sofisticata di nanomateriali. Supportati da R&S e produzione esperte, offriamo forni a essiccazione rapida, liofilizzatori e sistemi sottovuoto e CVD personalizzabili ad alte prestazioni progettati per soddisfare le tue specifiche esigenze di laboratorio.

Non lasciare che un'essiccazione impropria comprometta la tua ricerca sull'ossido di grafene. Contatta KINTEK oggi stesso per consultare i nostri esperti sull'attrezzatura perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Mengyao Guo, Guohua Chen. Reduced Graphene Oxide Modified Nitrogen-Doped Chitosan Carbon Fiber with Excellent Electromagnetic Wave Absorbing Performance. DOI: 10.3390/nano14070587

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Perché la polvere di nitruro di boro (BN) viene utilizzata come diluente? Migliorare l'accuratezza nella cinetica di ossidazione del ferro

- Quali sono alcuni esempi di processi di riscaldamento industriale a bassa temperatura? Aumenta l'efficienza e la sostenibilità

- Quale ruolo svolge la calcinazione ad alta temperatura nella purificazione delle ceneri vulcaniche? Ottenere risultati di silice ultra-pura

- Come facilita un sistema di filatura a fusione a rullo singolo le leghe amorfe a base di Fe? Raggiungere un raffreddamento rapido di precisione

- Perché un forno di riscaldamento programmato ad alta precisione è essenziale per la riduzione per ricottura dei composti intermetallici?

- Quali sono alcune applicazioni comuni dei forni industriali? Scopri gli usi chiave nella produzione e nella ricerca

- Qual è lo scopo della calcinazione ad alta temperatura della diatomite? Aumentare la reattività per la preparazione di geopolimeri

- Come funziona un termoventilatore a scatola (box heater)? Una guida al riscaldamento efficiente dell'intera stanza