Il flussaggio con azoto è il passaggio definitivo per la sicurezza e l'avvio del processo richiesto prima di portare un reattore di pirolisi alla temperatura desiderata. La sua funzione principale è quella di spostare sistematicamente l'aria atmosferica all'interno della camera di reazione per creare un ambiente completamente privo di ossigeno.

Introducendo un flusso continuo di azoto, il sistema garantisce che le materie prime siano sottoposte a calore in uno stato rigorosamente anaerobico, che è il requisito fondamentale per una pirolisi di successo.

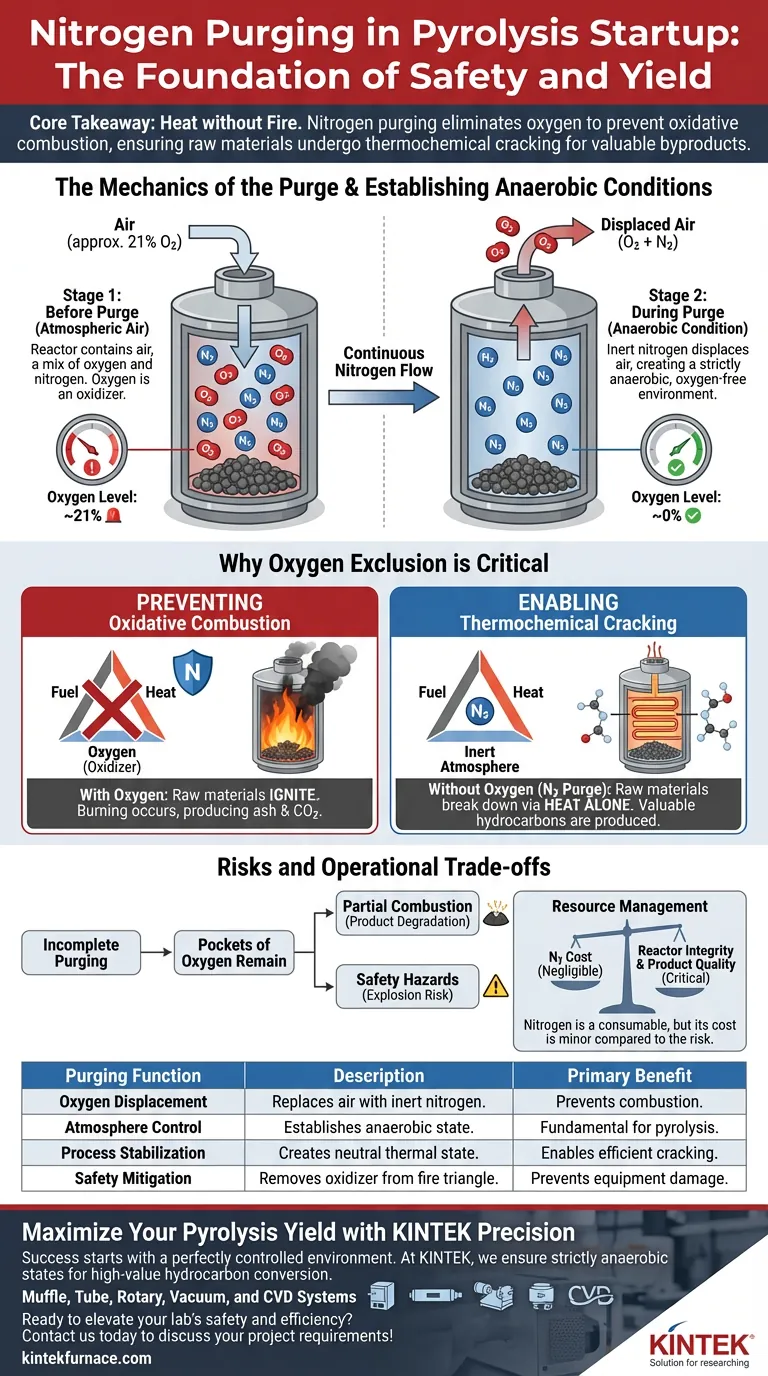

Concetto chiave La pirolisi richiede calore senza fuoco. Il flussaggio con azoto elimina l'ossigeno per impedire che le materie prime brucino (combustione ossidativa), assicurando che subiscano invece il cracking termochimico per produrre i sottoprodotti chimici desiderati.

La meccanica del flussaggio

Spostamento dell'atmosfera del reattore

Prima dell'avvio, la camera del reattore contiene aria atmosferica, che è circa il 21% di ossigeno.

Per rimuoverla, l'azoto viene introdotto continuamente nel sistema.

Questo flusso spinge fisicamente l'aria esistente fuori dalla camera, sostituendola volume per volume con gas azoto inerte.

Stabilire condizioni anaerobiche

L'obiettivo è raggiungere uno stato in cui il contenuto di ossigeno sia effettivamente zero.

Questo stato è definito condizione anaerobica.

Senza raggiungere questo specifico ambiente, il processo chimico definito pirolisi non può tecnicamente avvenire.

Perché l'esclusione dell'ossigeno è fondamentale

Prevenzione della combustione ossidativa

Se l'ossigeno rimane nella camera quando il reattore si riscalda, le materie prime si incendieranno.

Questa reazione è nota come combustione ossidativa, essenzialmente bruciando il materiale anziché scomporlo.

L'azoto agisce come una coperta di sicurezza, rimuovendo l'ossidante (ossigeno) dal triangolo del fuoco in modo che la combustione sia fisicamente impossibile, indipendentemente dalla temperatura.

Abilitazione del cracking termochimico

La pirolisi dipende dal cracking termochimico: la scomposizione di molecole a catena lunga in molecole più piccole utilizzando solo il calore.

Questa delicata reazione chimica richiede un'atmosfera neutra.

L'azoto garantisce che l'ambiente sia sufficientemente stabile affinché questo cracking avvenga in modo efficiente, preservando la qualità dei prodotti finali.

Rischi e compromessi operativi

La conseguenza di un flussaggio incompleto

Se la fase di flussaggio viene affrettata o incompleta, potrebbero rimanere sacche di ossigeno.

Ciò può portare a una combustione parziale, che degrada il prodotto finale (trasformando preziosi idrocarburi in cenere e CO2).

Nei casi più gravi, l'introduzione di calore elevato in una miscela di gas infiammabili e ossigeno residuo può comportare rischi significativi per la sicurezza.

Gestione delle risorse

L'azoto è un costo di consumo durante la fase di avvio.

Gli operatori devono bilanciare il tempo e il volume di azoto utilizzato rispetto alla necessità assoluta di un'atmosfera sicura.

Tuttavia, il costo dell'azoto è sempre trascurabile rispetto al rischio di compromettere l'integrità del reattore o la qualità del lotto.

Garantire il successo del processo

Per massimizzare l'efficienza e la sicurezza dell'avvio della pirolisi, valuta la tua strategia di flussaggio in base ai tuoi specifici obiettivi operativi.

- Se la tua priorità principale è la sicurezza: Verifica che i livelli di ossigeno siano non rilevabili prima di attivare gli elementi riscaldanti per eliminare i rischi di combustione.

- Se la tua priorità principale è la qualità del prodotto: Assicurati che l'ambiente sia rigorosamente anaerobico per garantire che il cracking termochimico massimizzi la resa anziché creare cenere.

Un flussaggio disciplinato con azoto è la base invisibile di un'operazione di pirolisi sicura e ad alta resa.

Tabella riassuntiva:

| Funzione di flussaggio | Descrizione | Beneficio primario |

|---|---|---|

| Spostamento dell'ossigeno | Sostituisce l'aria atmosferica con azoto inerte. | Previene la combustione ossidativa/bruciatura. |

| Controllo dell'atmosfera | Stabilisce un ambiente rigorosamente anaerobico. | Requisito fondamentale per la pirolisi. |

| Stabilizzazione del processo | Crea uno stato neutro per le reazioni termiche. | Abilita un efficiente cracking termochimico. |

| Mitigazione della sicurezza | Rimuove l'ossidante dal triangolo del fuoco. | Previene esplosioni e danni alle apparecchiature. |

Massimizza la resa della tua pirolisi con la precisione KINTEK

Il successo nella pirolisi inizia con un ambiente perfettamente controllato. In KINTEK, comprendiamo che mantenere uno stato rigorosamente anaerobico è fondamentale per convertire le materie prime in idrocarburi di alto valore senza il rischio di combustione.

Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu richieda attrezzature standard o una soluzione completamente personalizzabile per le tue esigenze uniche di cracking termochimico, il nostro team tecnico è pronto a supportare i tuoi obiettivi di ricerca e produzione.

Pronto a migliorare la sicurezza e l'efficienza del tuo laboratorio?

Contattaci oggi stesso per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Ana B. Cuevas, M.P. Dorado. An Overview of Pyrolysis as Waste Treatment to Produce Eco-Energy. DOI: 10.3390/en17122852

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è la funzione dell'ambiente a 1500 °C nella carbonizzazione del legno? Sbloccare carbonio funzionale ad alte prestazioni

- Come una maschera di foglio di alluminio regola la temperatura nel processo Floating-Zone? Ottimizzare la precisione della crescita dei cristalli

- Come influisce un ambiente a temperatura costante e stabile sullo sviluppo strutturale degli LDH durante l'invecchiamento?

- Qual è l'obiettivo primario del processo di utilizzo di un forno elettrico negli esperimenti sul vetro? Analisi dello stress e del trasferimento di calore

- Perché è necessario un sistema di cella campione con controllo del riscaldamento per l'analisi di impedenza della ferrite di nichel drogata con ittrio?

- Perché è necessario un forno con controllo programmato della temperatura per la rigenerazione del catalizzatore? Garantire la stabilità del catalizzatore

- Come fa un sistema di evaporazione termica sotto vuoto a garantire la qualità dei film sottili di tellururo di bismuto? Approfondimenti degli esperti

- Quali sono le funzioni primarie di un dilatometro di alta precisione nella duttilità a caldo? Ottimizzare la precisione della colata dell'acciaio