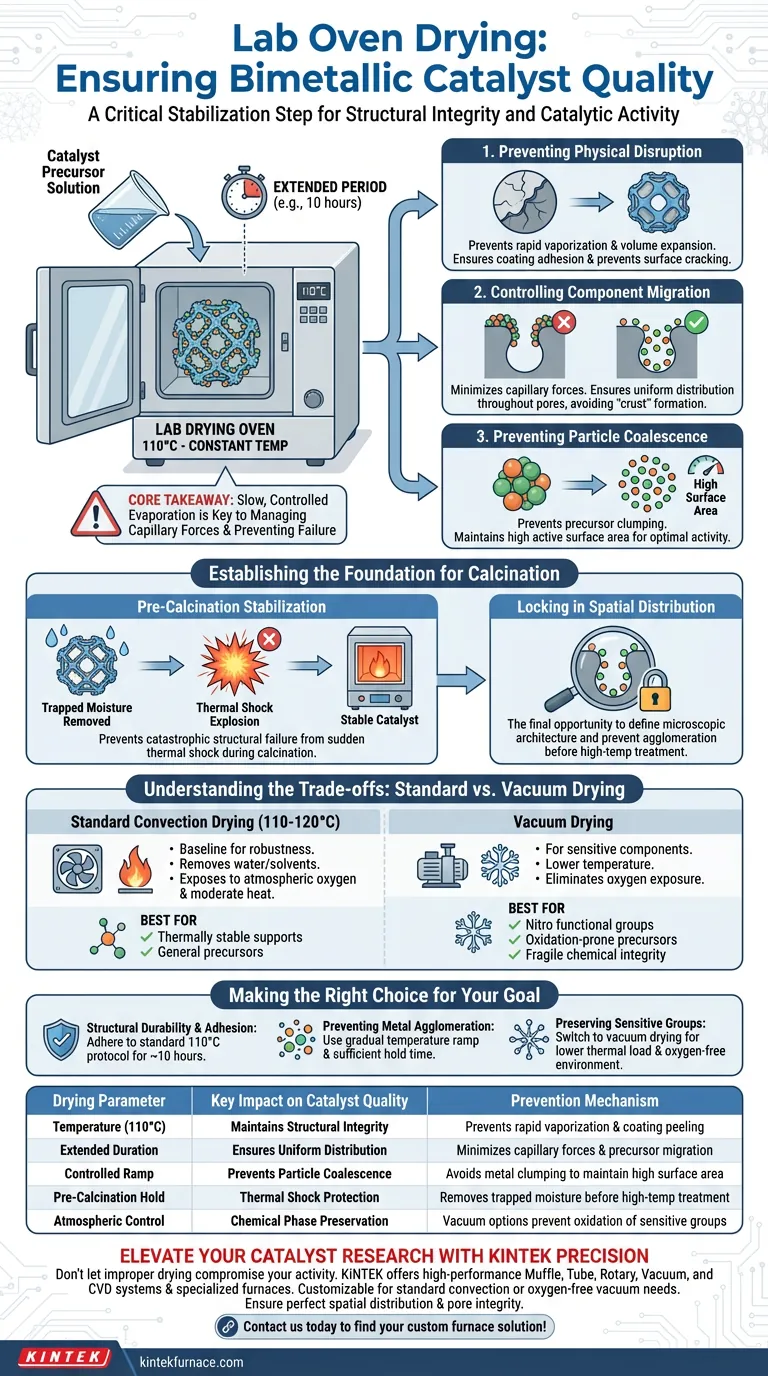

Il processo di essiccazione in forno di laboratorio funge da fase critica di stabilizzazione, utilizzando tipicamente una temperatura costante intorno ai 110°C per periodi prolungati (ad esempio, 10 ore) per far evaporare lentamente l'umidità e i solventi dai pori del catalizzatore. Controllando la velocità di vaporizzazione, questo processo previene perturbazioni fisiche—come il distacco del rivestimento o la distribuzione non uniforme dei componenti attivi—che si verificano quando l'umidità fuoriesce troppo rapidamente, garantendo così l'integrità strutturale richiesta per la successiva calcinazione.

Concetto chiave Affrettare la rimozione dei solventi è una delle principali cause di fallimento del catalizzatore prima ancora che inizi la reazione. La funzione principale del forno di essiccazione è quella di gestire le forze capillari all'interno della struttura di supporto, bloccando i precursori metallici in posizione per prevenire la migrazione e la coalescenza delle particelle prima che i trattamenti ad alta temperatura rendano permanenti tali strutture.

Regolazione della rimozione dei solventi e integrità dei pori

Prevenzione delle perturbazioni fisiche

Il pericolo immediato durante la preparazione del catalizzatore è la rapida vaporizzazione. Se il solvente all'interno del supporto poroso si trasforma troppo rapidamente in vapore, l'espansione volumetrica risultante può danneggiare fisicamente la struttura del catalizzatore.

Ciò si manifesta spesso con il distacco del rivestimento o screpolature superficiali. Mantenendo una temperatura costante (tipicamente 110°C–120°C), il forno assicura che l'umidità venga rilasciata gradualmente, preservando il rivestimento fisico sul supporto.

Controllo della migrazione dei componenti

Man mano che i solventi evaporano, generano forze capillari che possono trascinare i precursori metallici disciolti verso la superficie del poro.

Se questo processo non è controllato, porta a una distribuzione non uniforme o alla formazione di "croste". L'essiccazione lenta e a temperatura costante minimizza questa migrazione, garantendo che i componenti bimetallici attivi rimangano dispersi uniformemente all'interno della struttura porosa interna.

Prevenzione della coalescenza delle particelle

Quando i precursori metallici vengono forzati insieme da un'evaporazione rapida, tendono ad aggregarsi o coalescere.

Ciò riduce l'area superficiale attiva del catalizzatore finale. Tempi di essiccazione prolungati consentono al solvente di ritirarsi senza forzare queste particelle insieme, mantenendo l'elevata dispersione necessaria per l'attività catalitica.

Stabilire le basi per la formazione delle fasi

Stabilizzazione pre-calcinazione

La fase di essiccazione crea una solida base fisica per il passaggio successivo: la calcinazione ad alta temperatura.

Se l'umidità rimane intrappolata in profondità nei pori quando il catalizzatore entra nel forno di calcinazione, lo shock termico improvviso può causare un cedimento strutturale catastrofico. Un'essiccazione completa garantisce che il catalizzatore sia fisicamente stabile prima che avvengano i cambiamenti di fase chimica.

Blocco della distribuzione spaziale

La disposizione spaziale dei componenti bimetallici viene definita durante la fase di essiccazione, non durante la fase di calcinazione.

Una volta che il catalizzatore entra nel trattamento ad alta temperatura, le particelle metalliche sono essenzialmente bloccate in posizione. Pertanto, il processo di essiccazione in forno è l'ultima opportunità per influenzare la distribuzione dei componenti e prevenire l'agglomerazione dei siti attivi.

Comprendere i compromessi: essiccazione standard vs. sottovuoto

Sebbene l'essiccazione standard in forno a 110°C sia la base per una robustezza generale, non è universalmente applicabile a tutti i tipi di catalizzatori.

Essiccazione a convezione standard (110°C - 120°C)

Questo è l'approccio standard per supporti e precursori termicamente stabili. Rimuove efficacemente acqua e solventi comuni. Tuttavia, espone il catalizzatore all'ossigeno atmosferico e a calore moderato, che possono essere dannosi per gruppi funzionali altamente sensibili.

Limitazioni dell'essiccazione sottovuoto

Per catalizzatori contenenti componenti sensibili (come gruppi funzionali nitro) o quelli inclini all'ossidazione, l'essiccazione standard può causare decomposizione prematura.

In questi casi specifici, è necessario un forno di essiccazione sottovuoto. Ciò consente la rimozione dei solventi a temperature ridotte ed elimina l'esposizione all'ossigeno, preservando l'integrità chimica dei precursori fragili.

Fare la scelta giusta per il tuo obiettivo

Per garantire la massima qualità del catalizzatore bimetallico, adatta il tuo protocollo di essiccazione alla stabilità specifica dei tuoi precursori.

- Se il tuo obiettivo principale è la durabilità strutturale e l'adesione del rivestimento: attieniti al protocollo standard di 110°C per circa 10 ore per prevenire il distacco e garantire la completa rimozione dell'umidità.

- Se il tuo obiettivo principale è prevenire l'agglomerazione dei metalli: assicurati che la rampa di temperatura sia graduale e che il tempo di mantenimento sia sufficiente per impedire alle forze capillari di causare la migrazione delle particelle.

- Se il tuo obiettivo principale è preservare i gruppi funzionali sensibili: passa all'essiccazione sottovuoto per ridurre il carico termico ed eliminare l'ossigeno atmosferico dal processo.

Una fase di essiccazione disciplinata non serve solo a rimuovere l'acqua; è il punto di controllo primario per definire l'architettura microscopica del tuo catalizzatore finale.

Tabella riassuntiva:

| Parametro di essiccazione | Impatto chiave sulla qualità del catalizzatore | Meccanismo di prevenzione |

|---|---|---|

| Temperatura (110°C) | Mantiene l'integrità strutturale | Previene la rapida vaporizzazione e il distacco del rivestimento |

| Durata prolungata | Garantisce una distribuzione uniforme | Minimizza le forze capillari e la migrazione dei precursori |

| Rampa controllata | Previene la coalescenza delle particelle | Evita l'aggregazione dei metalli per mantenere un'elevata area superficiale |

| Mantenimento pre-calcinazione | Protezione dallo shock termico | Rimuove l'umidità intrappolata prima del trattamento ad alta temperatura |

| Controllo atmosferico | Preservazione della fase chimica | Le opzioni sottovuoto prevengono l'ossidazione di gruppi sensibili |

Migliora la tua ricerca sui catalizzatori con la precisione KINTEK

Non lasciare che un'essiccazione impropria comprometta la tua attività catalitica. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffole, a Tubo, Rotativi, Sottovuoto e CVD, oltre a forni speciali per laboratori ad alta temperatura—tutti completamente personalizzabili per soddisfare le tue esigenze di preparazione uniche. Sia che tu richieda stabilità a convezione standard o ambienti sottovuoto privi di ossigeno, le nostre attrezzature garantiscono una perfetta distribuzione spaziale e integrità dei pori per i tuoi catalizzatori bimetallici.

Pronto a ottimizzare i protocolli di essiccazione e calcinazione del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Xiaojian Wang, Hao Huang. Synergistic oxidation of toluene through bimetal/cordierite monolithic catalysts with ozone. DOI: 10.1038/s41598-024-58026-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come la struttura di un altoforno facilita la riduzione del minerale di ferro? Padroneggiare lo scambio di calore ad alta temperatura

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza per le leghe NAB? Garantire l'integrità superiore del bronzo nichel-alluminio

- Perché viene selezionata la zeolite di tipo MFI (S-1) per la sintesi di H-TiO2? Master High-Efficiency Nanoparticle Templating

- Perché è necessario un processo di pre-fusione negli studi di equilibrio di fase? Reimposta il tuo campione per risultati precisi

- Perché è necessario un controllo preciso della temperatura in un forno di essiccazione per precursori MOF? Garantire l'integrità dei nanopori

- Qual è la funzione di un forno di essiccazione sotto vuoto nella sintesi CMS? Garantire l'integrità di precursori ad alta purezza

- Qual è la funzione di un serbatoio di ausiliario di sinterizzazione? Sblocca la densificazione rapida tramite la tecnologia MV-Sintering

- Perché un forno di essiccazione sottovuoto è essenziale nella sintesi di nano-array di CuCl? Proteggere purezza e prestazioni