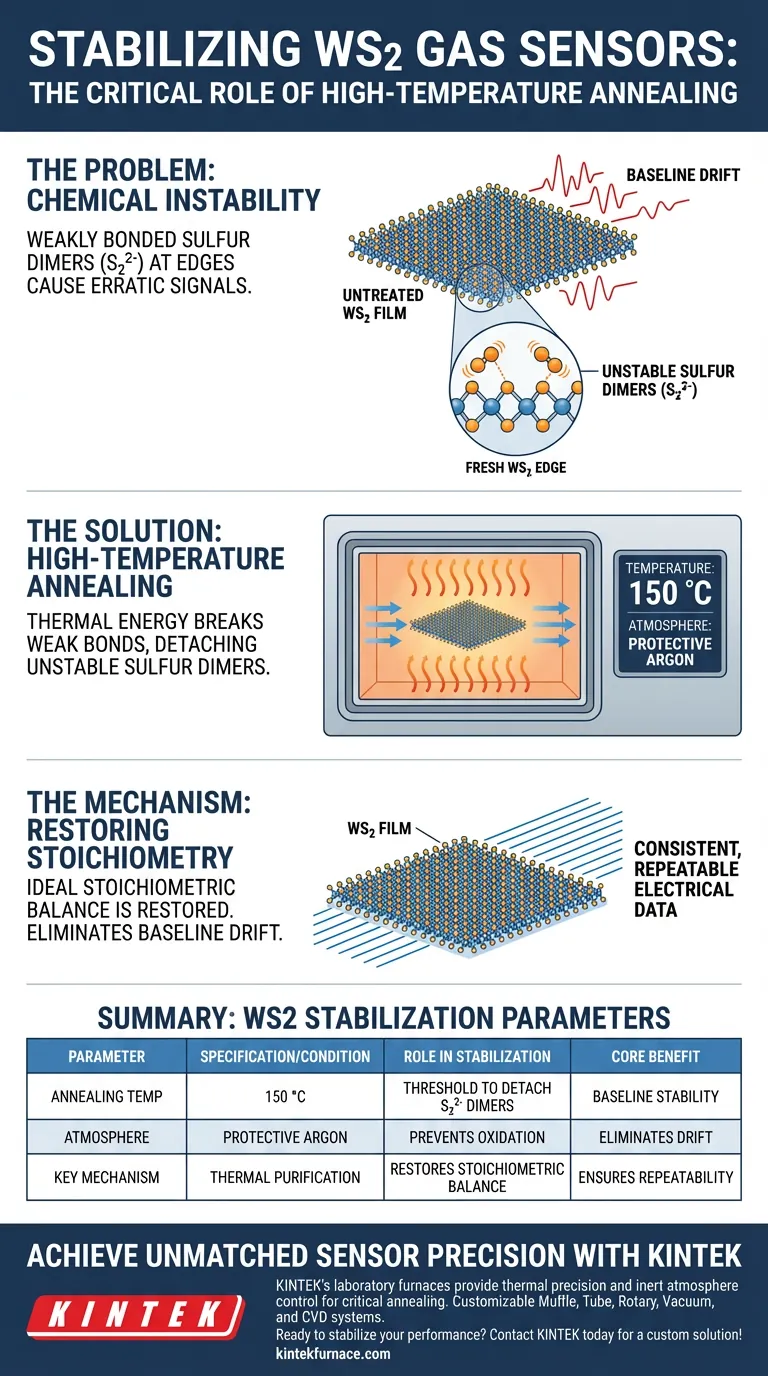

La ricottura ad alta temperatura è il passaggio di lavorazione critico necessario per eliminare le instabilità chimiche che affliggono i sensori di disolfuro di tungsteno (WS2) non trattati. Sottoponendo l'elemento sensibile a 150 °C sotto un'atmosfera protettiva di argon, si rimuovono i gruppi di zolfo instabili dai bordi del materiale, garantendo che il dispositivo fornisca dati elettrici coerenti e ripetibili anziché segnali erratici.

Il processo di ricottura rimuove fisicamente i dimeri di zolfo debolmente legati ($S_2^{2-}$), ripristinando l'equilibrio stechiometrico ideale del materiale. Questa purificazione chimica è il meccanismo specifico che elimina la deriva di base, trasformando un film sottile volatile in un sensore affidabile per applicazioni a temperatura ambiente.

La chimica dell'instabilità

Il problema dei bordi "freschi" di WS2

Quando vengono fabbricati film sottili di disolfuro di tungsteno, i bordi del materiale sono raramente perfetti.

Spesso ospitano gruppi chimici instabili che si attaccano debolmente alla struttura cristallina.

Identificare il colpevole: i dimeri di zolfo

La fonte principale di rumore elettrico in questi sensori è la presenza di dimeri di zolfo debolmente legati ($S_2^{2-}$).

Questi gruppi aderiscono ai bordi del film di WS2 ma mancano dei forti legami covalenti del materiale di base.

Conseguenze per le prestazioni

Questi gruppi instabili sono elettricamente attivi in modi imprevedibili.

Causano la deriva del segnale di base del sensore, il che significa che il sensore riporta una variazione di resistenza anche quando non è presente alcun gas.

Senza affrontare questo problema, il sensore soffre di scarsa ripetibilità, rendendolo inutile per misurazioni precise.

Il meccanismo di stabilizzazione

Usare il calore per purificare

Il processo di ricottura utilizza un ambiente di laboratorio ad alta temperatura, specificamente impostato a 150 °C.

Questa energia termica è calibrata per essere sufficientemente alta da rompere i legami deboli dei dimeri di zolfo instabili, staccandoli efficacemente dal film.

Atmosfera protettiva

Questo processo viene eseguito rigorosamente sotto un'atmosfera protettiva di argon.

L'argon è un gas inerte, che garantisce che, mentre il materiale si riscalda, il disolfuro di tungsteno non reagisca con l'ossigeno o l'umidità presenti nell'aria.

Ripristino della stechiometria

Rimuovendo i dimeri di zolfo in eccesso, il materiale viene avvicinato al suo stato stechiometrico ideale.

Ciò crea una superficie chimicamente stabile in cui le proprietà elettriche sono definite dalla struttura cristallina del WS2, non dai difetti dei bordi.

Comprendere i vincoli del processo

La necessità del controllo della temperatura

La temperatura target di 150 °C non è arbitraria.

Rappresenta la soglia termica specifica richiesta per rimuovere i gruppi instabili senza degradare il film sottile sottostante.

Il costo della stabilità

Il raggiungimento di questa stabilità richiede attrezzature specializzate per mantenere l'atmosfera di argon.

Ciò aggiunge un livello di complessità rispetto alla semplice ricottura in aria, ma è un compromesso necessario per prevenire l'ossidazione durante la rimozione dei difetti di zolfo.

Ottimizzazione della fabbricazione dei sensori

Per garantire che i tuoi sensori di disolfuro di tungsteno funzionino in modo affidabile sul campo, devi considerare la ricottura come un passaggio di correzione chimica, non solo come un processo di essiccazione.

- Se il tuo obiettivo principale è la stabilità di base: devi assicurarti che la temperatura di ricottura raggiunga i 150 °C per staccare con successo i dimeri di zolfo debolmente legati ($S_2^{2-}$).

- Se il tuo obiettivo principale è la ripetibilità: devi mantenere una rigorosa atmosfera di argon per prevenire la contaminazione superficiale mentre viene ripristinata la stechiometria del materiale.

Rimuovendo efficacemente i difetti dei bordi, converti un materiale semiconduttore grezzo in uno strumento di precisione in grado di un rilevamento coerente a temperatura ambiente.

Tabella riassuntiva:

| Parametro | Specifiche/Condizioni | Ruolo nella stabilizzazione del WS2 |

|---|---|---|

| Temp. di ricottura | 150 °C | Soglia per staccare i dimeri di zolfo instabili ($S_2^{2-}$) |

| Atmosfera | Argon protettivo | Previene l'ossidazione e la reazione con aria/umidità |

| Meccanismo chiave | Purificazione termica | Ripristina l'equilibrio stechiometrico ai bordi del materiale |

| Beneficio principale | Stabilità di base | Elimina la deriva del segnale e garantisce la ripetibilità |

Ottieni una precisione del sensore senza pari con KINTEK

Non lasciare che la deriva del segnale comprometta la tua ricerca. I forni da laboratorio ad alte prestazioni di KINTEK forniscono la precisione termica e il controllo dell'atmosfera inerte essenziali per la ricottura critica di WS2 e altri materiali 2D.

Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di fabbricazione di sensori di gas.

Pronto a stabilizzare le prestazioni del tuo sensore? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Thin Films of Tungsten Disulfide Grown by Sulfurization of Sputtered Metal for Ultra-Low Detection of Nitrogen Dioxide Gas. DOI: 10.3390/nano15080594

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché i bruciatori a fiamma assiale producono alti livelli di NOx? Gestire l'intensità termica nella combustione potenziata dall'ossigeno

- Come influisce il degasaggio sotto vuoto (VD) sulle inclusioni di spinello nell'acciaio per rotaie pesanti? Controllo dell'erosione refrattaria

- In che modo il controllo del flusso di gas e del tempo di reazione influisce sugli strati di carbonio del catalizzatore NiMo? Padroneggiare l'ingegneria delle nanostrutture

- Qual è il focus progettuale di un reattore termico nella pirolisi rapida? Ottimizzare la resa di bio-olio con ingegneria di precisione

- Perché un forno a resistenza da laboratorio è preferito per le leghe Al-5Er-Ti? Ottenere un'omogeneità ad alta purezza

- Come il campo di temperatura fornito da un forno di reazione ad alta temperatura promuove lo sviluppo dei pori? Padronanza di 700-800°C

- Quale funzione svolge un forno di essiccazione a esplosione elettrica nell'attivazione dei residui di fluorite? Garantire la precisione del processo

- Perché è necessario utilizzare azoto ad alta purezza per l'attivazione del biochar? Garantire l'integrità del carbonio e lo sviluppo dei pori