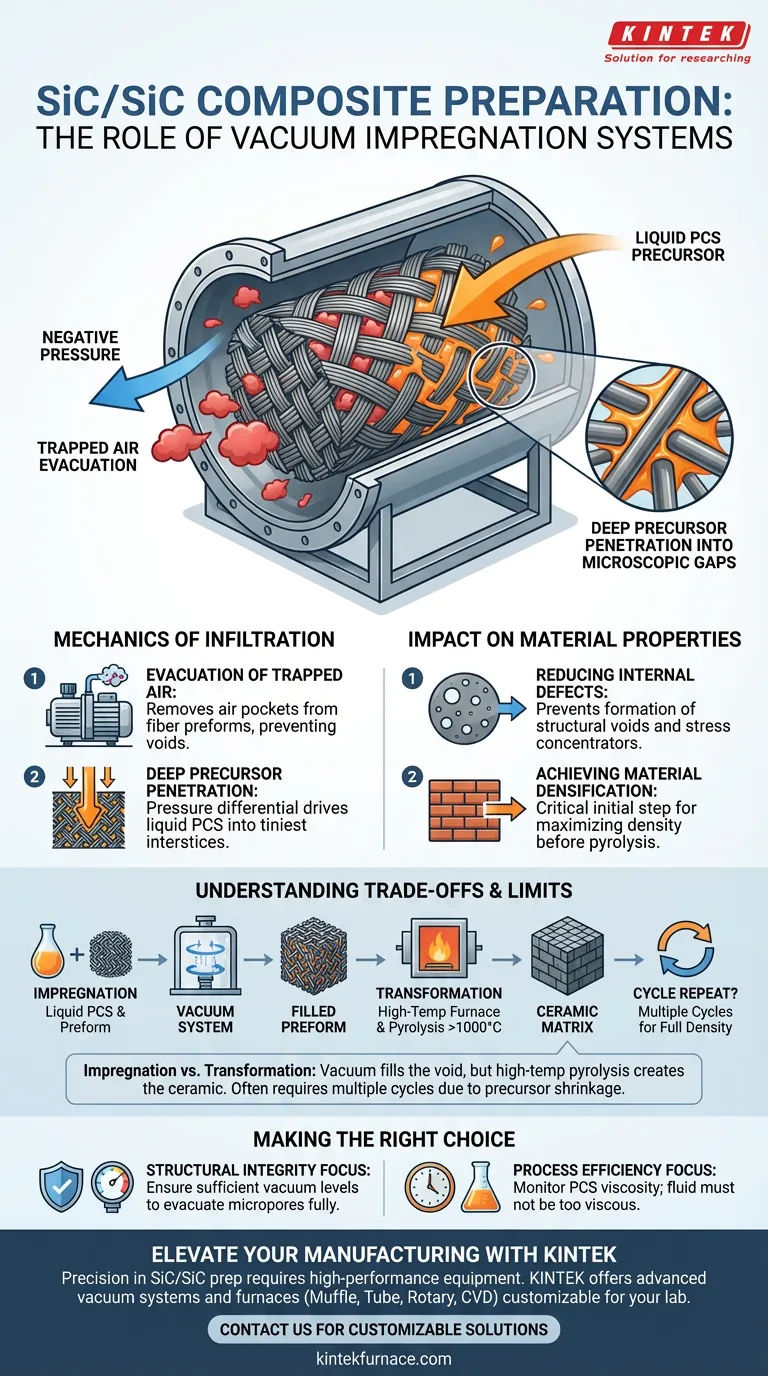

Il sistema di impregnazione sotto vuoto funziona come uno strumento critico di infiltrazione progettato per superare le barriere fisiche del rinforzo in fibra. Nel contesto specifico della preparazione di compositi SiC/SiC, il suo ruolo è quello di creare un ambiente a pressione negativa che evacui l'aria intrappolata nei preform continui di fibre di carburo di silicio. Questa evacuazione consente ai precursori liquidi di policarbosilano (PCS) di penetrare in profondità nelle microscopiche fessure tra i fasci di fibre, un'impresa impossibile a pressione atmosferica standard.

Concetto chiave: Sostituendo le bolle d'aria con precursori di matrice liquida, l'impregnazione sotto vuoto funge da fase determinante per ottenere la densificazione del materiale. Crea le condizioni necessarie per una struttura composita coerente e a basso difetto prima della ceramizzazione ad alta temperatura.

La meccanica dell'infiltrazione

Evacuazione dell'aria intrappolata

L'ostacolo principale nella produzione di compositi è l'aria intrappolata nella complessa trama del preform di fibre.

Il sistema di impregnazione sotto vuoto rimuove quest'aria dai preform continui di fibre di carburo di silicio. Senza questo passaggio, le bolle d'aria rimarrebbero occupate da gas anziché dal materiale della matrice, portando a vuoti nel prodotto finale.

Penetrazione profonda del precursore

Una volta evacuata l'aria, il sistema facilita il flusso del policarbosilano (PCS) liquido.

L'ambiente a pressione negativa crea un differenziale di pressione che spinge il PCS liquido nei più piccoli interstizi tra i fasci di fibre. Ciò garantisce che la fase di rinforzo sia completamente rivestita e fisicamente integrata con il precursore della matrice.

Impatto sulle proprietà del materiale

Riduzione dei difetti interni

L'integrità strutturale di un composito è definita dal suo punto più debole.

Assicurando che il PCS liquido riempia gli spazi tra le fibre, il sistema riduce drasticamente i difetti di porosità interna. Questo processo previene la formazione di vuoti strutturali che altrimenti agirebbero come concentratori di stress durante il carico meccanico.

Ottenere la densificazione del materiale

La densificazione è il processo di minimizzazione della porosità per massimizzare la resistenza e le proprietà termiche.

L'impregnazione sotto vuoto è il passaggio iniziale critico in questo processo. Massimizzando il volume di materiale precursore all'interno del preform prima della polimerizzazione, pone le basi per una matrice ceramica finale più densa dopo i successivi passaggi di pirolisi.

Comprendere i compromessi

Impregnazione vs. Trasformazione

È fondamentale distinguere tra il riempimento del vuoto e la creazione della ceramica.

L'impregnazione sotto vuoto assicura che il liquido sia nel posto giusto, ma non converte il materiale in ceramica. Come notato nel contesto di lavorazione più ampio, la conversione effettiva del PCS in una matrice di carburo di silicio richiede un passaggio successivo in un forno a tubi sotto vuoto ad alta temperatura (tipicamente >1000°C) per indurre la pirolisi.

I limiti di un singolo ciclo

Sebbene l'impregnazione sotto vuoto fornisca una penetrazione superiore rispetto alla semplice immersione, raramente è una soluzione "fatta e finita".

I materiali precursori spesso si restringono durante la conversione in ceramica. Pertanto, mentre il sistema sotto vuoto garantisce un'eccellente riempimento iniziale, il processo richiede spesso molteplici cicli di impregnazione-pirolisi per ottenere la piena densità teorica.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della preparazione del tuo composito SiC/SiC, concentrati su queste priorità operative:

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che i tuoi livelli di vuoto siano sufficienti per evacuare completamente i micropori; l'aria intrappolata in questa fase diventerà difetti permanenti dopo la polimerizzazione.

- Se il tuo obiettivo principale è l'efficienza del processo: Monitora la viscosità del tuo precursore PCS; anche il miglior sistema sotto vuoto non può forzare un fluido troppo viscoso nelle microscopiche fessure delle fibre.

Il sistema di impregnazione sotto vuoto non riguarda solo la bagnatura delle fibre; è il meccanismo fondamentale che protegge il composito dal cedimento indotto dalla porosità.

Tabella riassuntiva:

| Caratteristica | Funzione nella preparazione di SiC/SiC | Impatto sul composito finale |

|---|---|---|

| Pressione negativa | Evacua l'aria intrappolata dai preform di fibre | Elimina vuoti strutturali e sacche di gas |

| Differenziale di pressione | Spinge il precursore PCS nelle fessure microscopiche | Garantisce il rivestimento completo delle fibre e l'integrazione |

| Penetrazione del precursore | Infiltrazione profonda di trame di fibre dense | Massimizza la densificazione del materiale |

| Riduzione dei vuoti | Previene la formazione di difetti interni | Migliora la resistenza meccanica e la stabilità termica |

Migliora la tua produzione di compositi con KINTEK

La precisione nella preparazione di compositi SiC/SiC richiede attrezzature ad alte prestazioni che garantiscano l'integrità del materiale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati sotto vuoto, forni Muffle, a tubi, rotativi e CVD, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Sia che tu ti concentri sulla massimizzazione della densificazione strutturale o sul perfezionamento della pirolisi ad alta temperatura, i nostri sistemi forniscono il controllo necessario per eliminare i difetti e garantire risultati superiori.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio? Contattaci oggi stesso per trovare la soluzione personalizzabile perfetta!

Guida Visiva

Riferimenti

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Perché mantenere il controllo di argon e ossigeno nella LMD del titanio? Garantisci la massima purezza per i tuoi componenti ad alte prestazioni

- Perché un reattore a letto fluidizzato è considerato ideale per la co-gassificazione di biomassa e rifiuti non di biomassa?

- Come i forni da laboratorio simulano gli ambienti di incendio per i test UHPFRC? Raggiungere la conformità allo standard ISO834

- Come vengono utilizzate le fornaci per il trattamento termico nell'industria automobilistica? Migliorare la durata e le prestazioni dei componenti

- Qual è lo scopo del pre-essiccamento delle materie prime di SiO2 a 400 gradi Celsius? Garantire una sintesi stechiometrica precisa

- Quali sono le funzioni di un sistema sperimentale a riscaldamento programmato della temperatura? Ricerca sulla pre-ossidazione del carbone master

- Quale ruolo svolge un sistema di simulazione termica ad alta temperatura nella dissoluzione dei precipitati nell'acciaio?

- Perché è importante scegliere il giusto tipo di forno per il trattamento termico? Aumenta l'efficienza e la qualità nel tuo laboratorio o impianto