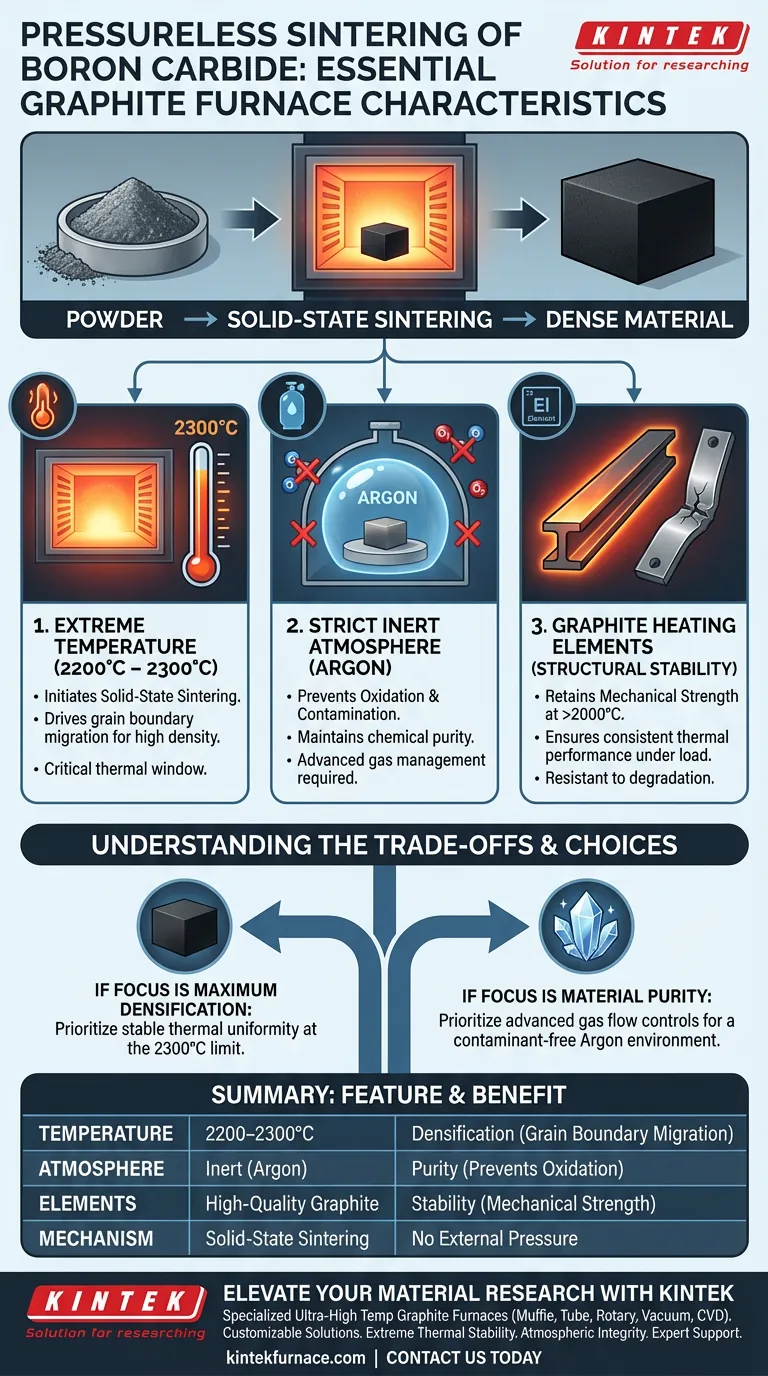

Le caratteristiche prestazionali essenziali dei forni a grafite ad altissima temperatura per questa applicazione sono la capacità di sostenere temperature tra 2200°C e 2300°C, la capacità di mantenere un'atmosfera rigorosamente inerte (tipicamente Argon) e l'utilizzo di elementi riscaldanti in grafite che mantengono la resistenza meccanica a questi estremi. Queste caratteristiche sono fondamentali per facilitare il meccanismo di sinterizzazione allo stato solido richiesto per densificare la polvere di carburo di boro senza l'applicazione di pressione esterna.

Il successo della sinterizzazione in pressione si basa sulla capacità del forno di guidare la migrazione dei bordi dei grani attraverso un calore estremo e stabile, prevenendo al contempo l'ossidazione, un equilibrio raggiungibile solo attraverso elementi in grafite ad alte prestazioni e il controllo dell'atmosfera inerte.

Raggiungere la Densificazione Attraverso il Calore Estremo

Raggiungere la Finestra Critica di Sinterizzazione

La sinterizzazione in pressione del carburo di boro richiede un intervallo termico altamente specifico e aggressivo.

Il forno deve essere in grado di raggiungere e stabilizzarsi a temperature comprese tra 2200°C e 2300°C.

Operare al di sotto di questa soglia non fornirà l'energia necessaria per un'adeguata densificazione.

Guidare i Meccanismi allo Stato Solido

L'obiettivo principale di queste temperature altissime è avviare la sinterizzazione allo stato solido.

A questo livello di calore, l'ambiente del forno promuove la migrazione dei bordi dei grani.

Questa migrazione è il meccanismo fisico che consente alla polvere di carburo di boro di coalescere in un materiale solido e denso.

La Necessità del Controllo Ambientale

Prevenire la Contaminazione con Atmosfere Inerti

Sottoporre i materiali a 2300°C aumenta la loro reattività, rendendo vitale il controllo atmosferico.

Il forno deve essere progettato per supportare il funzionamento in atmosfere inerti, utilizzando in particolare gas come l'Argon.

Ciò previene l'ossidazione e garantisce che la purezza chimica del carburo di boro venga mantenuta durante il ciclo di riscaldamento.

Stabilità Strutturale degli Elementi Riscaldanti

Resistenza Meccanica Sotto Carico Termico

La generazione di temperature superiori a 2000°C sottopone i componenti interni a uno stress immenso.

Gli elementi riscaldanti in grafite sono essenziali perché mantengono un'eccellente resistenza meccanica anche a questi estremi termici.

A differenza di altri materiali che potrebbero ammorbidirsi o deformarsi, la grafite mantiene la sua integrità strutturale, garantendo un'erogazione di calore costante.

Prestazioni Termiche Costanti

La stabilità della grafite si traduce direttamente nell'affidabilità del processo.

Poiché gli elementi riscaldanti non si degradano meccanicamente ad alte temperature, il forno può mantenere le precise condizioni termiche richieste per la durata del ciclo di sinterizzazione.

Comprendere i Compromessi

Temperatura vs. Stress dell'Attrezzatura

Sebbene l'intervallo target sia compreso tra 2200°C e 2300°C, operare al limite superiore di questa finestra accelera l'usura dei componenti del forno.

È necessario assicurarsi che gli elementi in grafite siano di alta qualità per resistere all'esposizione prolungata a queste temperature senza una rapida degradazione.

Purezza dell'Atmosfera vs. Successo della Sinterizzazione

Raggiungere la temperatura corretta è inutile se l'atmosfera inerte viene compromessa.

Anche lievi perdite o impurità nell'apporto di Argon possono interrompere il processo di sinterizzazione.

I sistemi di tenuta e gestione dei gas del forno sono importanti quanto la sua capacità di riscaldamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la configurazione del forno giusta per le tue esigenze specifiche, considera i tuoi obiettivi di processo primari:

- Se il tuo obiettivo principale è la Massima Densificazione: Dai priorità a un forno dimostrato in grado di mantenere un'uniformità termica stabile al limite superiore di 2300°C per massimizzare la migrazione dei bordi dei grani.

- Se il tuo obiettivo principale è la Purezza del Materiale: Dai priorità a un forno con controlli avanzati del flusso di gas per garantire un ambiente privo di contaminanti di Argon durante tutto il ciclo.

Sfruttando la stabilità termica della grafite e il preciso controllo atmosferico, crei le condizioni esatte necessarie per trasformare la polvere sciolta in carburo di boro ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Requisito | Beneficio nella Sinterizzazione del Carburo di Boro |

|---|---|---|

| Intervallo di Temperatura | 2200°C - 2300°C | Inizia la migrazione dei bordi dei grani per la densificazione |

| Atmosfera | Inerte Rigorosa (Argon) | Previene l'ossidazione e mantiene la purezza chimica |

| Elementi Riscaldanti | Grafite di Alta Qualità | Mantiene la resistenza meccanica e la stabilità termica |

| Meccanismo | Sinterizzazione allo Stato Solido | Consente la coalescenza delle polveri senza pressione esterna |

Eleva la Tua Ricerca sui Materiali con KINTEK

Raggiungere le condizioni estreme richieste per la sinterizzazione del carburo di boro richiede ingegneria di precisione e durata senza compromessi. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre Forni a Grafite ad Altissima Temperatura specializzati, inclusi sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD, tutti personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione.

Il nostro valore per te:

- Stabilità Termica Estrema: Raggiungi e mantieni 2300°C con precisione.

- Integrità Atmosferica: Gestione avanzata dei gas per ambienti privi di contaminanti.

- Personalizzazione Esperta: Forni progettati specificamente per i tuoi flussi di lavoro di sinterizzazione.

Pronto a trasformare la tua lavorazione delle polveri? Contattaci oggi stesso per discutere le tue esigenze di alta temperatura con i nostri specialisti tecnici!

Guida Visiva

Riferimenti

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- A cosa serve la tecnologia a gas inerte nelle fornaci a vuoto ad atmosfera ad alta temperatura? Proteggere i materiali e accelerare il raffreddamento

- In che modo un forno per ricottura sotto vuoto riduce l'inquinamento? Ottenere una lavorazione dei metalli più pulita con ossidazione zero

- Come il forno sottovuoto continuo multicamera migliora i processi industriali? Aumenta l'efficienza e la qualità

- Qual è la funzione di un forno di ricottura ad alta temperatura per elettrodi in pasta d'oro? Ottimizzare la conduttività del sensore

- Qual è lo scopo dell'utilizzo di un forno a essiccazione sotto vuoto? Garantire un'accurata caratterizzazione delle polveri e l'integrità dei materiali

- Come vengono utilizzati i forni di ricottura sottovuoto nella produzione di celle solari? Aumentare l'efficienza con un trattamento termico di precisione

- Come viene controllata la temperatura in un forno di sinterizzazione sottovuoto? Precisione al Master per Materiali Superiori

- Quali sono le caratteristiche principali dei forni a vuoto? Ottieni il Controllo Assoluto per Materiali ad Alte Prestazioni