In breve, la tecnologia a gas inerte serve a due funzioni primarie nelle fornaci ad alta temperatura con atmosfera e vuoto. In primo luogo, crea un ambiente chimicamente non reattivo per proteggere i materiali dall'ossidazione e da altre reazioni indesiderate. In secondo luogo, viene utilizzata come mezzo per un raffreddamento rapido e controllato, che può ridurre significativamente i tempi del ciclo di processo e influenzare le proprietà finali del materiale.

A temperature elevate, i materiali diventano altamente vulnerabili a cambiamenti chimici e stress termici. La tecnologia a gas inerte è fondamentalmente uno strumento di controllo, che fornisce una protezione chimica precisa e una gestione termica per garantire l'integrità e le proprietà desiderate del prodotto finale.

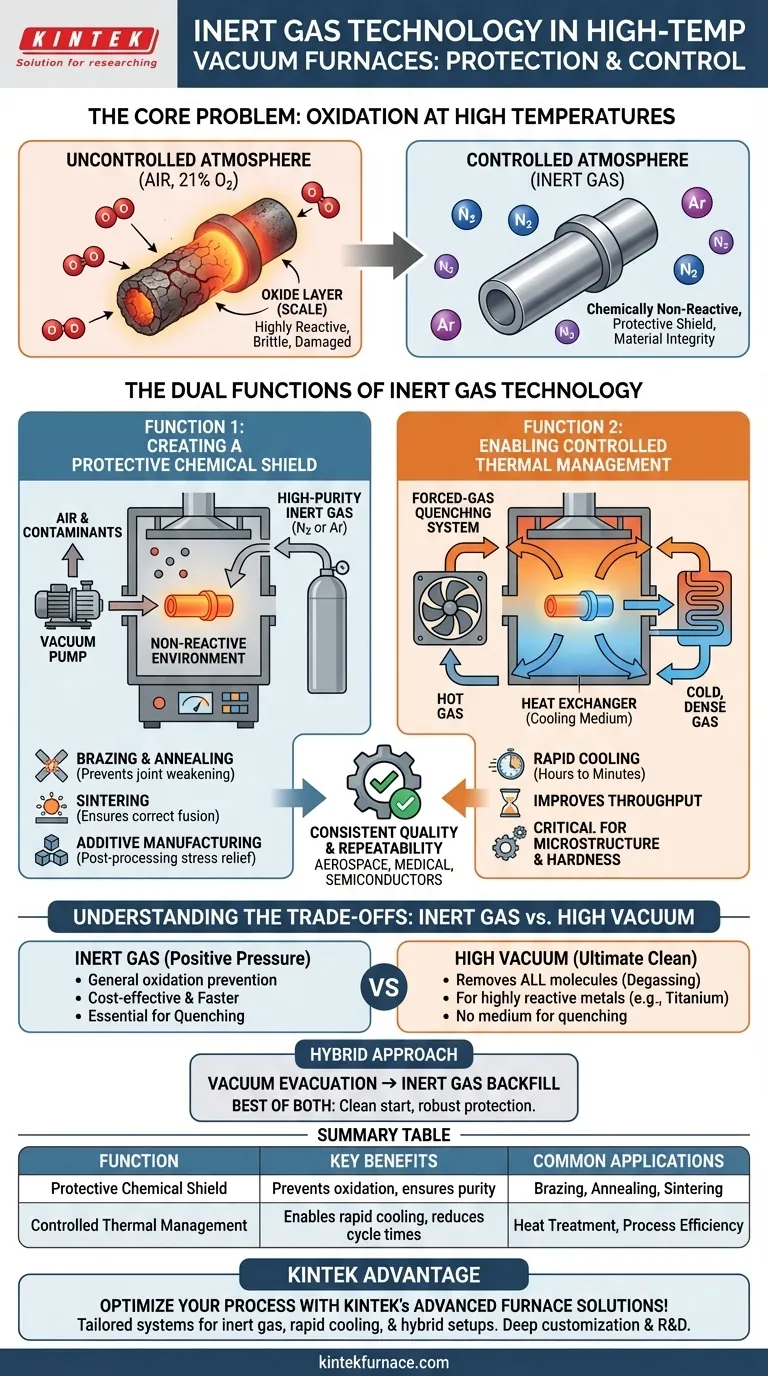

Il Problema Fondamentale: Perché un'Atmosfera Controllata è Non Negoziabile

Alle temperature elevate presenti in queste fornaci, i materiali si trovano in uno stato altamente reattivo. L'introduzione di un'atmosfera controllata non è una caratteristica opzionale; è un requisito fondamentale per ottenere un risultato di successo.

Prevenire l'Osservazione e le Reazioni Indesiderate

L'aria che respiriamo è composta per circa il 21% da ossigeno, che è estremamente reattivo ad alte temperature. L'esposizione di un pezzo caldo all'ossigeno può causare danni immediati e irreversibili, come la formazione di uno strato di ossido fragile (scaglia) sui metalli.

I gas inerti, più comunemente azoto e argon, vengono utilizzati perché sono non reattivi. Essi spostano fisicamente l'ossigeno e altri contaminanti atmosferici, creando uno scudo protettivo attorno al pezzo.

Garantire la Ripetibilità e la Qualità del Processo

Un'atmosfera incontrollata è una variabile imprevedibile. Un'atmosfera di gas inerte, tuttavia, è una costante nota.

Questa coerenza è fondamentale per le industrie ad alta precisione come l'aerospaziale, gli impianti medici e i semiconduttori, dove anche minime variazioni nelle proprietà del materiale possono portare al guasto dei componenti. L'uso di un'atmosfera inerte assicura che ogni parte lavorata con la stessa ricetta abbia caratteristiche identiche.

Le Doppie Funzioni della Tecnologia a Gas Inerte

Il gas inerte non è solo uno scudo passivo; è uno strumento attivo utilizzato per manipolare l'ambiente del forno per due scopi distinti.

Funzione 1: Creazione di uno Scudo Chimico Protettivo

Il ruolo primario del gas inerte è creare un ambiente non reattivo. La camera del forno viene prima evacuata per rimuovere l'aria e poi riempita con un gas inerte di alta purezza.

Ciò è essenziale per i processi in cui la purezza del materiale e la finitura superficiale sono fondamentali, tra cui:

- Brasatura e Ricottura: Previene l'ossidazione che indebolirebbe le giunzioni o altererebbe la durezza del materiale.

- Sinterizzazione: Assicura che i metalli o le ceramiche in polvere si fondano correttamente senza formare composti chimici indesiderati.

- Manifattura Additiva: Utilizzato nella post-lavorazione di parti metalliche stampate in 3D per alleviare lo stress senza compromettere l'integrità del materiale.

Funzione 2: Consentire la Gestione Termica Controllata

La seconda funzione chiave è la tempra a gas forzato o raffreddamento rapido. Una volta completato il ciclo di riscaldamento, i pezzi devono essere raffreddati in modo controllato.

Una potente ventola fa circolare il gas inerte attraverso uno scambiatore di calore per raffreddarlo, quindi lo forza nuovamente nella zona calda ad alta velocità. Il gas freddo e denso assorbe rapidamente il calore dal pezzo e dall'isolamento del forno, riducendo drasticamente il tempo di raffreddamento da molte ore a minuti. Ciò non solo migliora la produttività, ma è anche fondamentale per ottenere microstrutture e durezze specifiche nelle leghe trattabili termicamente.

Comprendere i Compromessi: Gas Inerte vs. Alto Vuoto

Molte fornaci possono operare con un'atmosfera di gas inerte o un alto vuoto. La scelta dipende interamente dal materiale e dall'obiettivo del processo.

Quando Scegliere il Gas Inerte

Il gas inerte è ideale per la prevenzione generale dell'ossidazione. Spesso è più conveniente ed economico ottenere rapidamente una pressione positiva di gas inerte rispetto a raggiungere e mantenere un vuoto molto profondo. È anche l'unica opzione quando è richiesta la tempra a gas forzato, poiché non c'è un mezzo da far circolare nel vuoto.

Quando Scegliere l'Alto Vuoto

L'alto vuoto è l'ambiente pulito per eccellenza. Viene utilizzato quando l'obiettivo non è solo prevenire reazioni con l'ossigeno, ma rimuovere tutte le molecole atmosferiche, incluso il gas inerte stesso. Questo è fondamentale per il degassaggio dei materiali o la lavorazione di metalli estremamente reattivi come il titanio e i metalli refrattari, che possono reagire anche con l'azoto ad alte temperature.

L'Approccio Ibrido: Il Meglio di Entrambi i Mondi

La pratica industriale più comune prevede l'uso di entrambi. Un forno viene prima pompato fino a un vuoto medio o alto per rimuovere tutta l'aria e l'umidità. Viene quindi riempito con gas inerte di alta purezza fino alla pressione desiderata per il ciclo di riscaldamento. Ciò garantisce un ambiente iniziale estremamente pulito.

Fare la Scelta Giusta per il Tuo Processo

I tuoi requisiti di processo detteranno la strategia di controllo atmosferico ideale.

- Se il tuo obiettivo principale è prevenire l'ossidazione superficiale su materiali comuni (es. acciaio): Un'atmosfera di azoto è tipicamente la soluzione più economica ed efficace.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi (es. titanio) o la garanzia della purezza assoluta: È necessario un processo ad alto vuoto, potenzialmente riempito con argon di alta purezza.

- Se il tuo obiettivo principale è ridurre i tempi di ciclo attraverso il raffreddamento rapido: È essenziale un forno dotato di un sistema di tempra a gas inerte.

- Se il tuo obiettivo principale è il trattamento termico generale come la brasatura o la sinterizzazione: L'approccio ibrido di evacuazione e successivo riempimento con azoto o argon offre una protezione robusta.

Comprendendo questi principi, puoi selezionare i controlli atmosferici precisi necessari per garantire l'integrità del tuo materiale e l'efficienza del tuo processo.

Tabella riassuntiva:

| Funzione | Vantaggi Chiave | Applicazioni Comuni |

|---|---|---|

| Scudo Chimico Protettivo | Previene l'ossidazione e le reazioni indesiderate, garantisce la purezza del materiale | Brasatura, ricottura, sinterizzazione, manifattura additiva |

| Gestione Termica Controllata | Consente il raffreddamento rapido (tempra a gas forzato), riduce i tempi di ciclo, influenza le proprietà del materiale | Trattamento termico di leghe, miglioramento dell'efficienza dei processi |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni avanzate di fornaci di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di fornaci ad alta temperatura su misura, inclusi Fornaci a Muffola, a Tubo, Rotanti, a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per applicazioni a gas inerte, raffreddamento rapido o configurazioni a vuoto ibride. Contattaci oggi per migliorare l'integrità dei materiali e aumentare l'efficienza delle tue operazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico