Nella produzione di celle solari, un forno di ricottura sottovuoto è uno strumento fondamentale utilizzato per trattare termicamente i wafer di silicio in un ambiente controllato e privo di ossigeno. Questo processo ripara fondamentalmente i danni microscopici all'interno della struttura cristallina del silicio che si verificano durante la fabbricazione. Correggendo questi difetti, la ricottura migliora direttamente le proprietà elettriche del wafer, portando a una cella solare con una maggiore efficienza di conversione e una maggiore stabilità a lungo termine.

Lo scopo centrale della ricottura sottovuoto non è aggiungere o costruire, ma riparare e raffinare. I processi di produzione creano inevitabilmente imperfezioni nel wafer di silicio; la ricottura fornisce l'energia termica controllata necessaria per correggere questi difetti, consentendo alla cella solare finita di raggiungere il suo massimo potenziale di prestazione.

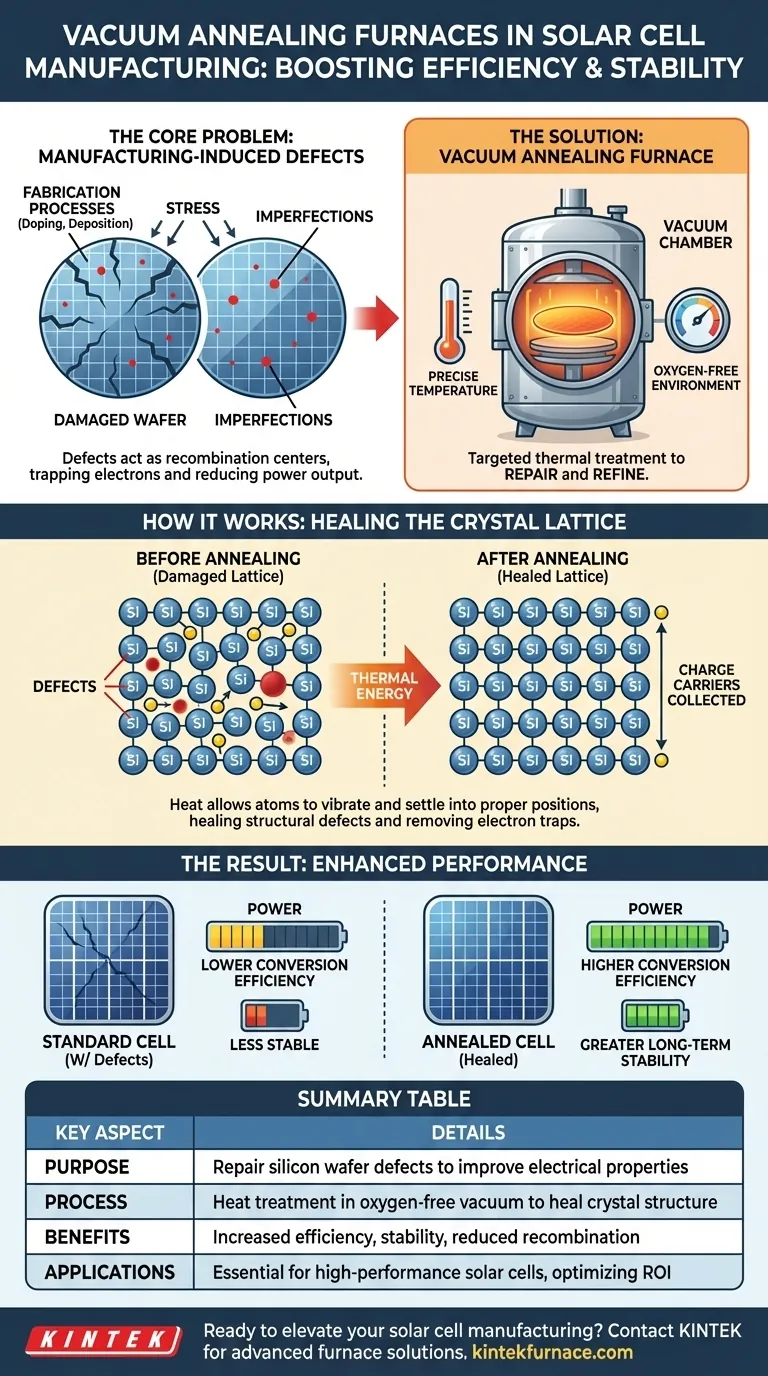

Il problema principale: difetti indotti dalla produzione

Per capire perché la ricottura è necessaria, dobbiamo prima esaminare le imperfezioni create durante le prime fasi della produzione di celle solari.

Come si creano i difetti

I wafer di silicio utilizzati per le celle solari subiscono diversi processi aggressivi, come l'impianto ionico (drogaggio) e la deposizione di vari film.

Questi passaggi, sebbene essenziali, introducono uno stress significativo e creano difetti puntuali, dislocazioni o impurità all'interno del reticolo cristallino altamente ordinato del silicio.

L'impatto dei difetti sulle prestazioni

Ogni difetto agisce come un "centro di ricombinazione"—una trappola che può catturare gli elettroni generati quando la luce solare colpisce la cella.

Quando un elettrone è intrappolato, non può contribuire alla corrente elettrica. Difetti diffusi, quindi, creano un collo di bottiglia importante, riducendo gravemente la potenza e l'efficienza complessiva della cella.

Come la ricottura sottovuoto risolve il problema

La ricottura sottovuoto è un trattamento termico mirato progettato specificamente per invertire questo danno e ripristinare l'integrità del cristallo di silicio.

Il principio della ricottura

Il processo prevede il riscaldamento del wafer a una temperatura precisa, tipicamente inferiore al punto di fusione del silicio. Questo calore fornisce energia termica agli atomi di silicio.

Questa energia consente agli atomi di vibrare e muoversi leggermente, permettendo loro di tornare nelle loro posizioni corrette e a bassa energia nel reticolo cristallino. Questo "guarisce" efficacemente i difetti strutturali.

Il ruolo critico del vuoto

Eseguire questo processo sotto vuoto non è negoziabile. A temperature elevate, il silicio è altamente reattivo con l'ossigeno e altri gas atmosferici.

Un vuoto impedisce a questi contaminanti di reagire con la superficie del wafer, il che altrimenti formerebbe uno strato di ossido indesiderato o introdurrebbe nuove impurità, vanificando lo scopo della riparazione.

Il risultato: efficienza e stabilità migliorate

Con il reticolo cristallino riparato, ci sono molti meno "trappole" per catturare gli elettroni. Più portatori di carica sono liberi di essere raccolti come corrente elettrica.

Questo si traduce direttamente in un aumento misurabile dell'efficienza di conversione della cella solare e garantisce prestazioni più affidabili e stabili per tutta la vita utile della cella.

Comprendere le alternative e i compromessi

La ricottura sottovuoto è solo uno dei numerosi passaggi di trattamento termico nella produzione di celle solari, ognuno con uno scopo distinto.

Ricottura vs. altri processi in forno

È importante distinguere la ricottura da altre applicazioni di forno. I forni CVD (Chemical Vapor Deposition) vengono utilizzati per depositare nuovi strati di materiale sul wafer, come rivestimenti antiriflesso. I forni atmosferici potrebbero essere utilizzati per processi come la sinterizzazione, che lega i contatti metallici al silicio.

Al contrario, la ricottura è una fase di affinamento. Il suo unico scopo è migliorare la qualità del wafer di silicio esistente, non aggiungervi nuovi materiali.

L'analisi costi-benefici

L'aggiunta di una fase di ricottura aumenta la complessità, il tempo e il costo della linea di produzione. Ciò richiede un investimento di capitale nel forno e aumenta le spese operative per wafer.

Tuttavia, per le celle solari ad alte prestazioni, questo costo è facilmente giustificato. Il significativo guadagno in efficienza e l'aumento della resa delle celle di alta gamma forniscono un ritorno sull'investimento che supera la spesa iniziale.

Come applicare questa conoscenza

La decisione di implementare o ottimizzare un processo di ricottura dipende interamente dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è raggiungere la massima efficienza delle celle: Una fase di ricottura sottovuoto attentamente controllata è essenziale per minimizzare le perdite per ricombinazione e sbloccare il pieno potenziale elettrico del wafer.

- Se il tuo obiettivo principale è minimizzare i costi di produzione: Potresti investigare cicli di ricottura a temperatura più bassa o di durata più breve che forniscano comunque un significativo aumento di efficienza senza massimizzare il tempo di processo e il consumo energetico.

In definitiva, la ricottura sottovuoto è il collegamento cruciale che trasforma un wafer fisicamente stressato e imperfetto in un dispositivo altamente efficiente e stabile per generare energia pulita.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Scopo | Riparare i difetti dei wafer di silicio dovuti alla produzione per migliorare le proprietà elettriche |

| Processo | Trattamento termico in vuoto privo di ossigeno per prevenire la contaminazione e risanare la struttura cristallina |

| Benefici | Aumento dell'efficienza di conversione, maggiore stabilità, riduzione della ricombinazione elettronica |

| Applicazioni | Essenziale per la produzione di celle solari ad alte prestazioni, ottimizzando la resa e il ROI |

Pronto a elevare la tua produzione di celle solari con un trattamento termico di precisione? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotanti, sottovuoto e atmosferici, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni di ricottura sottovuoto su misura possono aumentare la tua efficienza e stabilità!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali fattori considerare nella scelta di un forno a vuoto per il trattamento termico dei metalli? Criteri di selezione chiave spiegati

- Quali sono i passaggi chiave nel principio di funzionamento di un forno a vuoto? Dominare il trattamento termico di precisione per risultati superiori

- Quali sono i parametri tecnici chiave dei forni a sinterizzazione sotto vuoto per la metallurgia delle polveri? Ottimizza il tuo processo di sinterizzazione

- Cosa sono i metalli refrattari e quale viene utilizzato più comunemente per gli elementi riscaldanti nei forni sottovuoto? Il molibdeno è la scelta migliore per il suo equilibrio tra prestazioni e costi.

- Perché è necessario un forno di essiccazione sottovuoto per la lavorazione della polvere di allumina-fango rosso macinata a mulino? Fatti essenziali sull'essiccazione

- Qual è la funzione dei rottami di titanio nei sistemi a vuoto per HTGN? Aumentare la profondità di nitrurazione con getter di ossigeno

- Come fa un forno di essiccazione sotto vuoto da laboratorio a facilitare il trattamento termico dei film di grafene/poliimmide? Migliorare la purezza

- Come viene utilizzato un forno di essiccazione sottovuoto nel pretrattamento della grafite espansa? Ottimizza la qualità del tuo composito PCM