Al suo interno, un forno per ricottura sotto vuoto riduce l'inquinamento modificando fondamentalmente l'ambiente in cui il metallo viene riscaldato. Rimuovendo i gas atmosferici come ossigeno e azoto, impedisce le reazioni chimiche, soprattutto l'ossidazione, che contaminano la superficie del metallo, ottenendo un pezzo più pulito ed eliminando la necessità di processi di pulizia secondari che generano inquinamento.

Il termine "inquinamento" nella ricottura sotto vuoto si riferisce meno alle emissioni e più alla prevenzione della contaminazione superficiale del materiale stesso. Creando un ambiente ad alto vuoto, il forno arresta l'ossidazione e altre reazioni prima che possano iniziare.

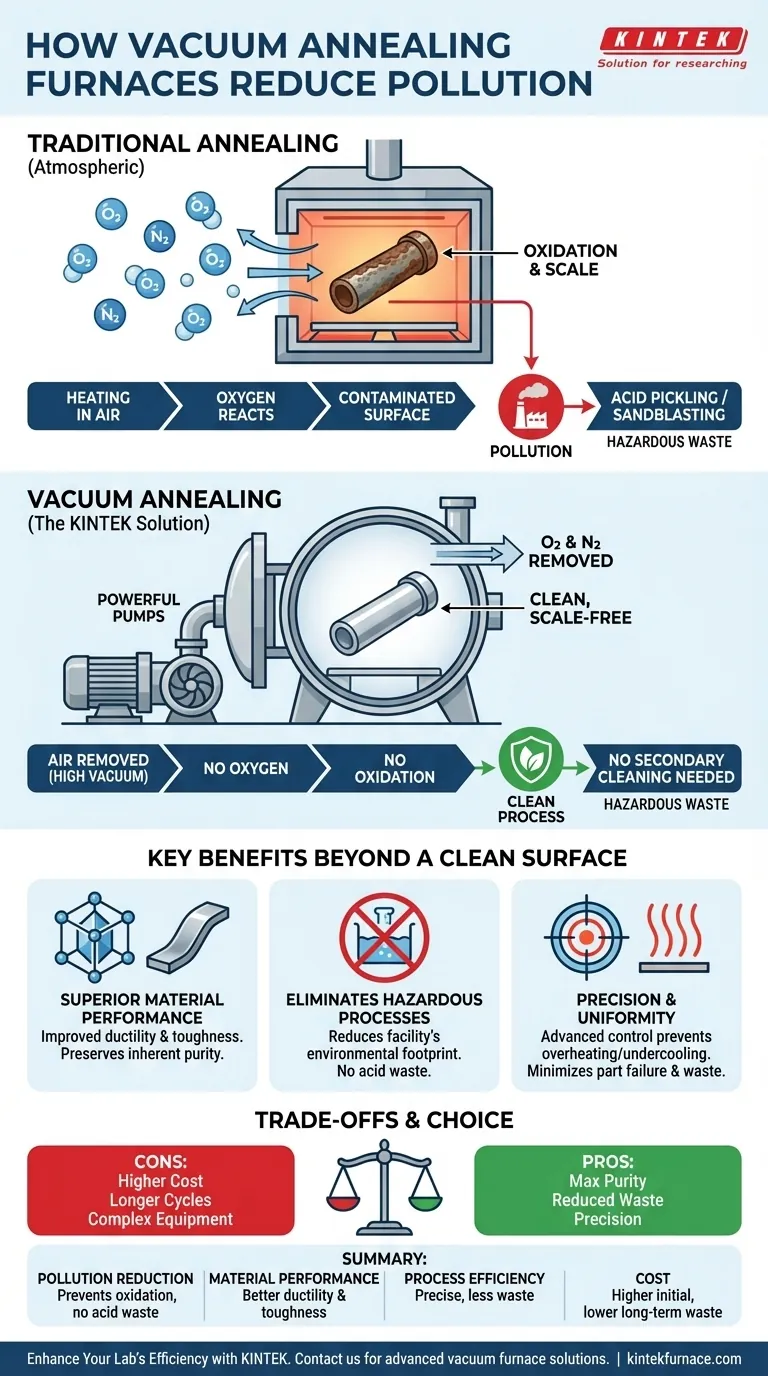

Il Principio Fondamentale: Rimozione dell'Atmosfera Reattiva

Per comprendere i vantaggi del vuoto, dobbiamo prima capire cosa succede in un forno tradizionale. L'innovazione principale della ricottura sotto vuoto è l'eliminazione della fonte primaria di contaminazione: l'aria stessa.

Come Funziona la Ricottura Tradizionale

In un processo di ricottura standard, una parte metallica viene riscaldata, mantenuta a una temperatura specifica e poi raffreddata. Quando viene eseguita in presenza di aria, l'ossigeno reagisce aggressivamente con la superficie metallica calda, creando uno strato di ossido superficiale (scaglia).

Questo strato di ossido è una forma di contaminazione che degrada la finitura superficiale e può influire negativamente sulle proprietà del materiale.

Il Ruolo del Vuoto

Un forno per ricottura sotto vuoto sigilla innanzitutto il pezzo in una camera isolata e poi utilizza potenti pompe per rimuovere l'aria, creando un ambiente ad alto vuoto.

Questo processo rimuove gli elementi reattivi, principalmente ossigeno e azoto, che altrimenti interagirebbero con il materiale ad alte temperature. Il pezzo viene quindi riscaldato e raffreddato all'interno di questo spazio controllato e inerte.

Prevenzione dell'Ossidazione e della Contaminazione

Senza la presenza di ossigeno, l'ossidazione semplicemente non può avvenire. La superficie del metallo rimane pulita, brillante e non contaminata durante tutto il ciclo di riscaldamento e raffreddamento.

Ciò preserva direttamente la purezza intrinseca e le caratteristiche prestazionali del materiale, poiché la superficie non viene alterata da reazioni chimiche indesiderate.

Vantaggi Oltre una Superficie Più Pulita

La prevenzione della contaminazione superficiale ha effetti profondi sul prodotto finale, migliorando non solo il suo aspetto ma anche le sue proprietà meccaniche fondamentali. Questo controllo del processo riduce anche gli scarti derivanti da operazioni secondarie.

Prestazioni Superiori del Materiale

Operare sottovuoto consente un rilascio di tensione (stress relief) e una ricristallizzazione altamente efficaci. Il risultato è una struttura cristallina migliorata, che aumenta la plasticità (duttilità) e la tenacità del materiale.

Questo ambiente di lavorazione pulito assicura che i guadagni prestazionali ottenuti dalla ricottura non siano compromessi da impurità superficiali.

Eliminazione di Processi Secondari Pericolosi

Poiché i pezzi escono da un forno sottovuoto puliti e privi di scaglia, spesso si elimina la necessità di fasi di pulizia post-ricottura come la sabbiatura o la decapaggio acido.

Questi processi secondari sono essi stessi fonti significative di inquinamento, con i bagni acidi che creano rifiuti chimici pericolosi. Producendo direttamente un pezzo pulito, il forno sottovuoto riduce indirettamente l'impronta ambientale complessiva dell'impianto.

Precisione e Uniformità

I sistemi avanzati di controllo della temperatura consentono un riscaldamento estremamente preciso e uniforme all'interno della camera a vuoto. Ciò previene il surriscaldamento o il sottoraffreddamento, assicurando che ogni pezzo di un lotto riceva esattamente lo stesso trattamento.

Questo alto grado di ripetibilità riduce al minimo i difetti dei pezzi e gli sprechi di materiale, contribuendo a un funzionamento più efficiente e meno dispendioso.

Comprendere i Compromessi

Sebbene sia molto efficace, la ricottura sotto vuoto non è la scelta predefinita per ogni applicazione. La tecnologia comporta specifici compromessi in termini di costi, complessità e tempo ciclo che devono essere considerati.

Costi di Attrezzatura e Operativi

I forni sottovuoto sono macchine complesse che comprendono camere sigillate, sistemi di pompaggio robusti e controlli sofisticati. Ciò comporta un investimento iniziale più elevato e potenzialmente costi di manutenzione più alti rispetto ai forni atmosferici più semplici.

Tempi Ciclo e Produttività

Raggiungere un alto vuoto prima che possa iniziare il ciclo di riscaldamento aggiunge tempo al processo complessivo. Per le parti ad alto volume e a basso margine, questo tempo ciclo più lungo può influire sulla produttività complessiva della produzione.

Idoneità dell'Applicazione

Per i materiali per i quali l'ossidazione superficiale non è una preoccupazione critica o per le applicazioni in cui una successiva fase di lavorazione meccanica rimuoverà comunque lo strato esterno, il costo aggiuntivo della lavorazione sottovuoto potrebbe non essere giustificato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del corretto processo di ricottura richiede l'allineamento delle capacità della tecnologia con il risultato più importante del tuo progetto.

- Se la tua attenzione principale è la massima purezza del materiale e una finitura superficiale impeccabile: la ricottura sotto vuoto è la scelta definitiva, poiché è l'unico modo per prevenire completamente l'ossidazione.

- Se la tua attenzione principale è la riduzione dei rifiuti pericolosi derivanti dalla post-lavorazione: la ricottura sotto vuoto è altamente efficace, poiché produce un pezzo pulito che non richiede una pulizia acida secondaria.

- Se la tua attenzione principale è il rilascio di tensione economicamente vantaggioso per componenti non critici: la ricottura atmosferica tradizionale può fornire una soluzione più economica se la qualità della superficie non è la priorità assoluta.

In definitiva, la scelta di un forno sottovuoto è una decisione per dare la priorità all'integrità del materiale e alla purezza del processo fin dall'inizio.

Tabella Riassuntiva:

| Aspetto | Vantaggio Chiave |

|---|---|

| Riduzione Inquinamento | Previene l'ossidazione ed elimina la necessità di processi di pulizia secondari come il decapaggio acido, riducendo i rifiuti pericolosi |

| Prestazioni del Materiale | Migliora la duttilità e la tenacità mantenendo la purezza superficiale e migliorando la struttura cristallina |

| Efficienza del Processo | Offre un controllo preciso della temperatura e uniformità, riducendo al minimo i difetti dei pezzi e gli sprechi di materiale |

| Considerazioni sui Costi | Investimento iniziale più elevato ma riduce i costi a lungo termine di scarti e lavorazioni secondarie |

Pronto a migliorare l'efficienza del tuo laboratorio con la ricottura senza inquinamento? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni per ricottura sotto vuoto possono fornire una purezza del materiale superiore e ridurre l'impatto ambientale per le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?