La funzione principale di un forno di ricottura ad alta temperatura in questo contesto è trasformare la pasta d'oro grezza in un film di elettrodo solido e altamente conduttivo attraverso un preciso processo termico. Raggiungendo temperature di circa 900°C, il forno rimuove le impurità organiche e fonde le particelle d'oro insieme. Ciò garantisce che l'elettrodo aderisca permanentemente al substrato ceramico, stabilendo le basi per prestazioni affidabili del sensore.

Il processo di ricottura è una fase critica di trasformazione in cui le particelle d'oro sciolte sinterizzano in uno strato metallico continuo, rimuovendo contemporaneamente i leganti organici e legando strutturalmente l'elettrodo alla sua base per la massima durata.

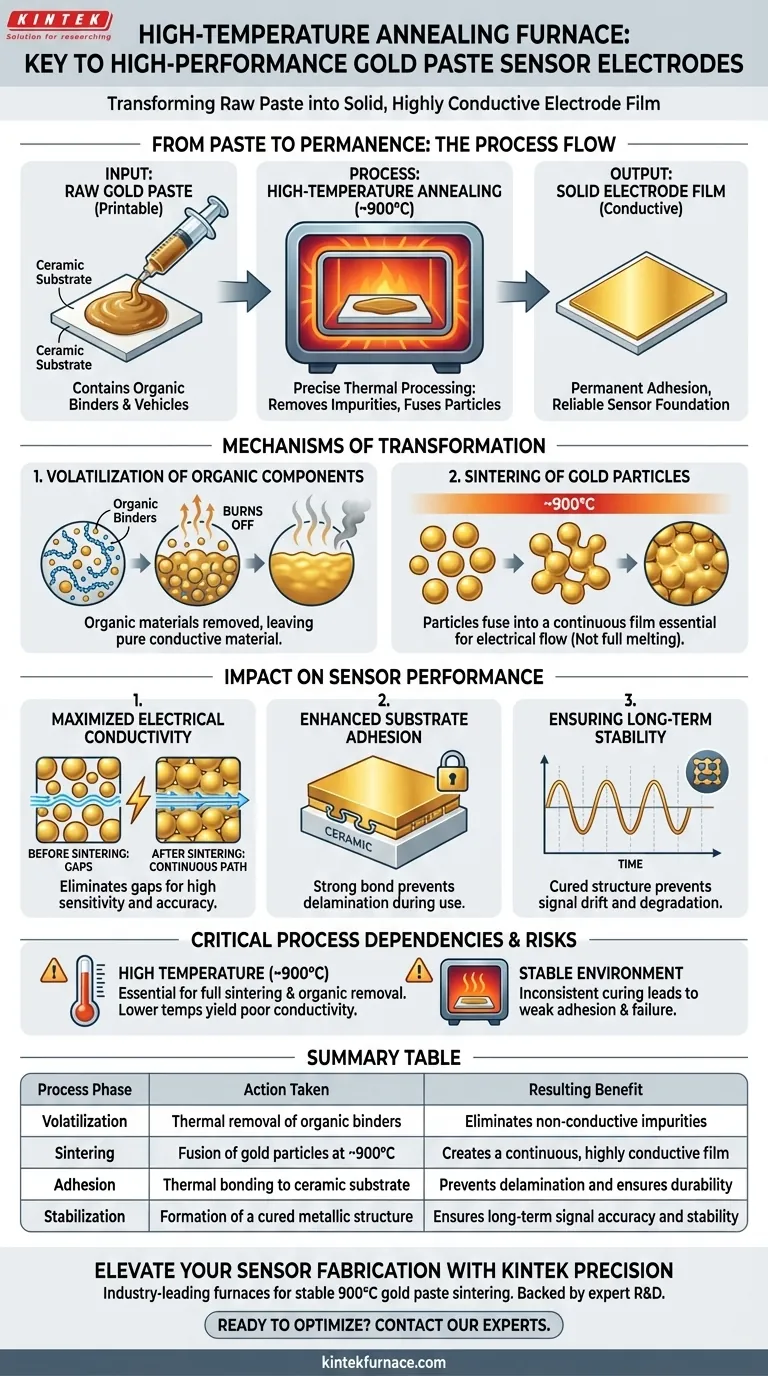

I Meccanismi di Trasformazione

Il forno non si limita ad asciugare la pasta; altera fondamentalmente la struttura chimica e fisica del materiale attraverso due meccanismi specifici.

Volatilizzazione dei Componenti Organici

La pasta d'oro contiene leganti e veicoli organici per renderla stampabile. Questi componenti non sono conduttivi e devono essere rimossi.

L'elevato calore del forno fa volatilizzare questi materiali organici. Vengono bruciati completamente, lasciando solo il puro materiale conduttivo necessario per la funzione dell'elettrodo.

La Sinterizzazione delle Particelle d'Oro

Una volta rimossi gli elementi organici, le particelle d'oro rimanenti sono sottoposte a un calore intenso (circa 900°C).

A questa temperatura, le particelle subiscono la sinterizzazione. Si fondono insieme senza fondere completamente, unendosi in un film continuo e coeso. Questa transizione da particelle individuali a un film solido è essenziale per il flusso elettrico.

Impatto sulle Prestazioni del Sensore

Le modifiche fisiche indotte dal forno di ricottura si traducono direttamente nella qualità operativa del sensore finale.

Massimizzare la Conduttività Elettrica

Il processo di sinterizzazione crea un percorso continuo per gli elettroni.

Eliminando gli spazi tra le singole particelle d'oro, il forno garantisce che il film risultante sia altamente conduttivo. Questo è vitale per la sensibilità e l'accuratezza del sensore.

Migliorare l'Adesione al Substrato

Il forno facilita un forte legame tra l'elettrodo d'oro e il substrato ceramico.

Senza questo trattamento ad alta temperatura, lo strato d'oro si limiterebbe a posarsi sulla ceramica. Il calore garantisce che aderiscano saldamente, prevenendo la delaminazione durante l'uso.

Garantire la Stabilità a Lungo Termine

Un sensore deve fornire letture coerenti nel tempo.

La struttura solidificata e polimerizzata creata dal forno garantisce che l'acquisizione del segnale rimanga stabile. Ciò previene derive del segnale o guasti causati dal degrado fisico dell'elettrodo.

Comprensione delle Dipendenze del Processo

Sebbene il forno consenta prestazioni elevate, il processo dipende fortemente dal mantenimento di specifici parametri ambientali.

La Necessità di Alta Temperatura

Il processo richiede esplicitamente temperature che raggiungono circa 900°C.

Temperature più basse probabilmente non riuscirebbero a sinterizzare completamente l'oro o a bruciare tutti gli elementi organici. Ciò si tradurrebbe in un elettrodo "fangoso" con scarsa conduttività e debole integrità strutturale.

Il Rischio di Polimerizzazione Incompleta

Se l'ambiente stabile del forno viene compromesso, il processo di polimerizzazione diventa incoerente.

La polimerizzazione incompleta porta a una debole adesione tra l'oro e la ceramica. Ciò crea un punto di guasto in cui l'elettrodo potrebbe staccarsi o creparsi sotto stress.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si valuta il processo di ricottura per la fabbricazione di sensori, concentrati sull'esito specifico richiesto per la tua applicazione.

- Se la tua priorità principale è l'Integrità del Segnale: Dai priorità alla completezza della fase di sinterizzazione per eliminare gli spazi tra le particelle e massimizzare la conduttività.

- Se la tua priorità principale è la Durabilità Meccanica: Assicurati che il forno mantenga un ambiente stabile di 900°C per garantire la massima adesione possibile al substrato ceramico.

Il forno di ricottura è lo strumento determinante che converte un'applicazione temporanea di pasta in un componente di rilevamento permanente e ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Azione Intrapresa | Beneficio Risultante |

|---|---|---|

| Volatilizzazione | Rimozione termica dei leganti organici | Elimina le impurità non conduttive |

| Sinterizzazione | Fusione delle particelle d'oro a ~900°C | Crea un film continuo e altamente conduttivo |

| Adesione | Legame termico al substrato ceramico | Previene la delaminazione e garantisce la durata |

| Stabilizzazione | Formazione di una struttura metallica polimerizzata | Garantisce accuratezza e stabilità del segnale a lungo termine |

Eleva la Tua Fabbricazione di Sensori con KINTEK Precision

Gli elettrodi di sensori ad alte prestazioni richiedono un'accuratezza termica senza compromessi. KINTEK fornisce forni a muffola, a tubo e sottovuoto leader del settore, progettati per mantenere l'ambiente stabile di 900°C essenziale per una perfetta sinterizzazione della pasta d'oro.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri sistemi garantiscono la massima conduttività e un'adesione superiore al substrato per le tue esigenze uniche di ricerca o produzione.

Pronto a ottimizzare il tuo processo di ricottura? Contatta oggi i nostri esperti tecnici per trovare la soluzione personalizzabile ad alta temperatura che si adatta al tuo laboratorio.

Guida Visiva

Riferimenti

- Sovandeb Sen, Susmita Kundu. Bio-waste derived reduced graphene oxide (rGO) decorated Cr (III) doped α-Fe2O3 nanocomposite for selective ppm-level acetone sensing at room temperature: Potential approach towards non-invasive diagnosis of diabetic biomarker. DOI: 10.1007/s42114-025-01241-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come viene classificata la brasatura in base ai metodi di riscaldamento? Scegli il metodo giusto per la tua applicazione

- Perché è necessario un forno di ricottura ad alta temperatura per i tubi del riformatore HP40Nb? Garantire saldature di riparazione senza cricche

- Perché il controllo preciso della pendenza di riscaldamento in un forno di trattamento termico sotto vuoto è fondamentale per gli esperimenti sull'ossido di niobio?

- Quali sono le applicazioni primarie dei forni sottovuoto? Ottenere un trattamento termico ad alta purezza per l'aerospaziale e il medicale

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Perché la brasatura sotto vuoto è considerata un processo pulito? Ottenere giunzioni metalliche prive di ossido e prive di flussante

- In che modo un forno industriale per il trattamento termico sottovuoto facilita la regolazione delle prestazioni delle placche anatomiche in Ti-6Al-4V?

- Come funziona un forno di sinterizzazione? Padroneggia il processo per proprietà dei materiali superiori