Alla loro base, i forni a vuoto sono definiti da tre capacità primarie. Queste sono la capacità di creare un ambiente controllato e privo di ossigeno attraverso un vuoto spinto; il potere di raggiungere temperature estremamente elevate e uniformi con precisione; e la capacità di processi completamente automatizzati e controllati da computer che assicurano una perfetta ripetibilità.

La caratteristica distintiva di un forno a vuoto non è semplicemente il calore, ma il controllo assoluto. Rimuovendo l'atmosfera, si ottiene un controllo senza precedenti sulla chimica, sulla struttura e sulle proprietà finali di un materiale, consentendo risultati impossibili in qualsiasi altro tipo di forno.

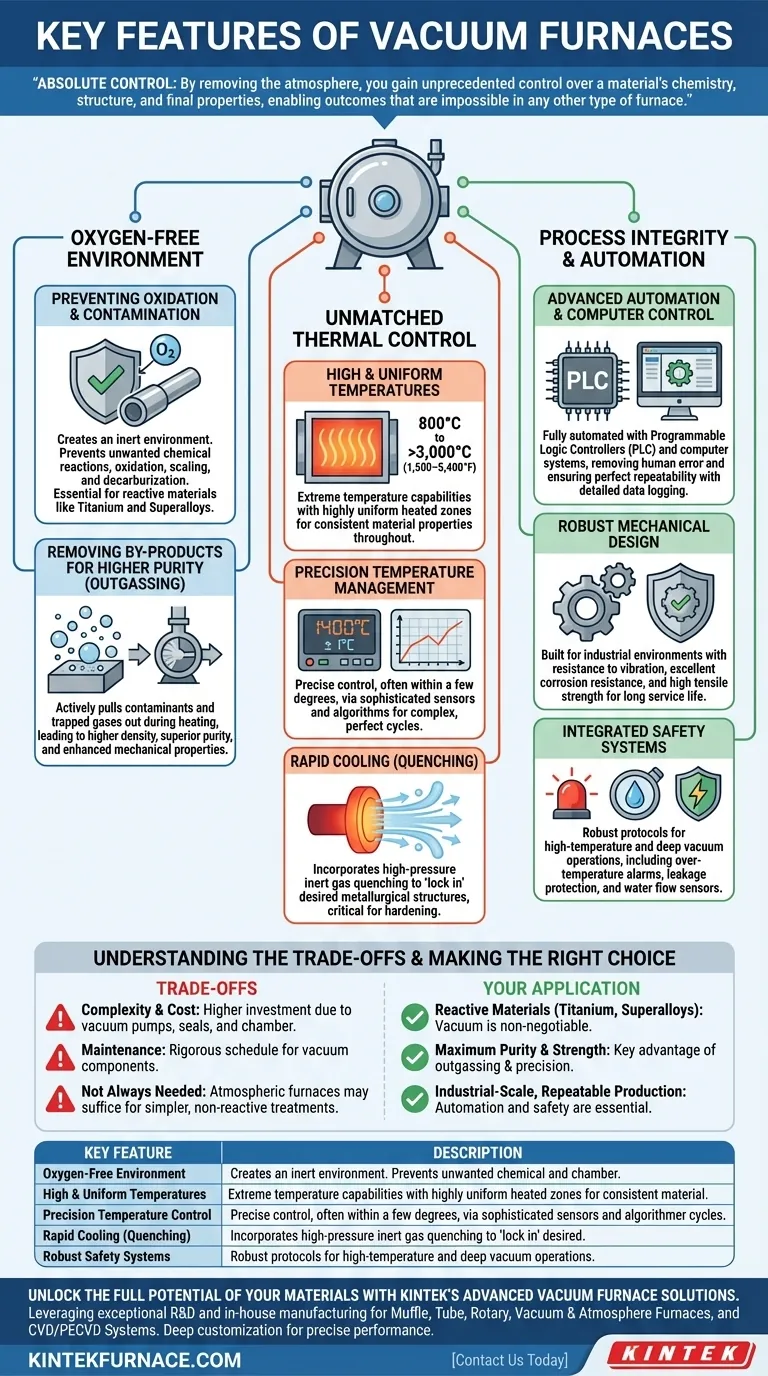

Il Principio Fondamentale: Un Ambiente Privo di Ossigeno

Il vuoto è la caratteristica più fondamentale. Rimuovendo l'aria e altri gas, il forno crea un ambiente inerte che previene reazioni chimiche indesiderate ad alte temperature.

Prevenire Ossidazione e Contaminazione

A temperature elevate, la maggior parte dei metalli ad alte prestazioni reagirà con l'ossigeno. Ciò porta a ossidazione (ruggine), formazione di scaglie e decarburazione, che degradano la superficie e l'integrità strutturale del materiale.

Un ambiente sottovuoto elimina completamente questo rischio. Questo è essenziale per la lavorazione di materiali reattivi come titanio, superleghe e ceramiche avanzate, garantendo una finitura superficiale pulita, brillante e senza compromessi.

Rimozione dei Sottoprodotti per una Maggiore Purezza

Il vuoto estrae attivamente contaminanti e gas intrappolati dal materiale in lavorazione, un fenomeno noto come degassamento.

Questo processo purifica il materiale rimuovendo i sottoprodotti indesiderati durante il ciclo di riscaldamento. Il risultato è un prodotto finale con maggiore densità, purezza superiore e proprietà meccaniche migliorate.

Controllo Ineguagliabile sul Processo Termico

Oltre al vuoto stesso, questi forni offrono un livello di controllo termico che non ha eguali. Questa precisione consente agli ingegneri di definire la microstruttura finale di un materiale.

Temperature Elevate e Uniformi

I forni a vuoto possono operare a temperature estreme, spesso comprese tra 800°C e oltre 3.000°C (1.500–5.400°F).

Ancora più importante, creano zone di riscaldamento altamente uniformi. Ciò garantisce che un intero componente, indipendentemente dalla sua geometria, subisca esattamente le stesse condizioni termiche, portando a proprietà del materiale coerenti e prevedibili in tutto il pezzo.

Gestione Precisa della Temperatura

I sistemi moderni offrono un controllo della temperatura incredibilmente preciso, spesso entro pochi gradi dal setpoint.

Questo è gestito attraverso sensori sofisticati e algoritmi computerizzati, consentendo di programmare ed eseguire perfettamente cicli di riscaldamento complessi e a più stadi ogni volta.

Capacità di Raffreddamento Rapido (Tempra)

Molti forni a vuoto incorporano sistemi di raffreddamento o tempra rapida. Dopo il ciclo di riscaldamento, un gas inerte ad alta pressione può essere introdotto per raffreddare rapidamente il pezzo.

Questo raffreddamento rapido "blocca" una struttura metallurgica desiderata, il che è un passaggio critico per temprare l'acciaio o controllare la struttura granulare nelle superleghe.

Garantire l'Integrità e la Ripetibilità del Processo

L'ultima serie di caratteristiche chiave ruota attorno a rendere il complesso processo di trattamento termico sottovuoto affidabile, sicuro e ripetibile, specialmente in contesti industriali.

Automazione Avanzata e Controllo Computerizzato

Quasi tutti i forni a vuoto moderni sono completamente automatizzati. I processi sono gestiti da un Controllore a Logica Programmabile (PLC) e da un sistema computerizzato.

Questa integrazione elettromeccanica elimina l'errore umano, garantisce che ogni pezzo subisca esattamente lo stesso ciclo di trattamento e fornisce una registrazione dettagliata dei dati per il controllo qualità e la certificazione.

Design Meccanico Robusto

Questi forni sono costruiti per ambienti industriali. Le caratteristiche principali del design includono resistenza alle vibrazioni, eccellente resistenza alla corrosione e materiali con elevata resistenza alla trazione. Ciò garantisce una lunga durata e un funzionamento affidabile.

Sistemi di Sicurezza Integrati

Operare ad alte temperature e in vuoti spinti richiede robusti protocolli di sicurezza. Funzioni come allarmi di sovratemperatura, sensori di flusso dell'acqua per il sistema di raffreddamento, protezione dalle perdite e protezione da sovratensione sono standard. Questi sistemi garantiscono la sicurezza dell'operatore e l'integrità dell'attrezzatura.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto non sono la soluzione per ogni applicazione di riscaldamento. Comprendere il loro contesto è fondamentale per apprezzarne il valore.

Complessità e Costo

I sistemi necessari per creare e mantenere un vuoto elevato—incluse pompe, guarnizioni e costruzione della camera—rendono questi forni significativamente più complessi e costosi rispetto alle loro controparti atmosferiche, come un semplice forno a muffola.

Requisiti di Manutenzione

I componenti ad alte prestazioni, in particolare le pompe del vuoto e le guarnizioni, richiedono un programma di manutenzione rigoroso e specializzato per garantire che operino alla massima efficienza e prevenire costosi tempi di inattività.

Non Sempre lo Strumento Giusto

Per trattamenti termici semplici di materiali non reattivi dove una piccola ossidazione superficiale è accettabile o può essere rimossa in seguito, un forno atmosferico standard è spesso una scelta più pratica ed economica.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del tipo di forno corretto dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è la lavorazione di materiali reattivi ad alte prestazioni (come superleghe o titanio): L'ambiente sottovuoto privo di ossigeno è indispensabile per prevenire una degradazione catastrofica.

- Se il tuo obiettivo principale è ottenere la massima purezza e resistenza del materiale: La combinazione di degassamento sottovuoto e controllo termico preciso è il tuo vantaggio chiave per creare componenti superiori.

- Se il tuo obiettivo principale è una produzione su scala industriale e ripetibile: L'automazione, il controllo PLC e i sistemi di sicurezza integrati sono essenziali per la garanzia della qualità e un funzionamento efficiente.

- Se il tuo obiettivo principale è il trattamento termico di base su metalli non reattivi: Un forno a muffola atmosferico più semplice ed economico è probabilmente lo strumento più appropriato.

In definitiva, scegliere un forno a vuoto è una decisione per investire nel controllo assoluto della forma e della funzione finale del tuo materiale.

Tabella Riepilogativa:

| Caratteristica Chiave | Descrizione |

|---|---|

| Ambiente Privo di Ossigeno | Previene ossidazione e contaminazione per materiali reattivi come titanio e superleghe. |

| Temperature Elevate e Uniformi | Opera da 800°C a oltre 3.000°C con riscaldamento uniforme per risultati costanti. |

| Controllo Preciso della Temperatura | Gestisce le temperature entro pochi gradi utilizzando sensori e algoritmi computerizzati. |

| Raffreddamento Rapido (Tempra) | Utilizza gas inerte per raffreddare rapidamente i materiali, bloccando le strutture metallurgiche desiderate. |

| Automazione Avanzata | I sistemi PLC e computerizzati garantiscono processi ripetibili e registrazione dettagliata dei dati. |

| Sistemi di Sicurezza Robusti | Include allarmi, sensori e meccanismi di protezione per la sicurezza dell'operatore e delle apparecchiature. |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di forni a vuoto di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD su misura per le tue esigenze uniche. Le nostre profonde capacità di personalizzazione garantiscono prestazioni precise per le industrie che lavorano metalli reattivi, ceramiche e applicazioni ad alta purezza. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori