Lo scopo principale dell'utilizzo di un forno a essiccazione sotto vuoto è facilitare l'evaporazione di umidità, solventi e residui organici dai materiali in polvere a temperature significativamente ridotte. Abbassando la pressione interna della camera, il punto di ebollizione di questi contaminanti diminuisce, consentendone la completa rimozione senza sottoporre il campione a calore elevato distruttivo. Questo processo è fondamentale per preservare l'integrità strutturale e chimica dei materiali sensibili prima della caratterizzazione.

Concetto chiave: L'essiccazione sotto vuoto è una strategia di conservazione, non solo un metodo di essiccazione. Il suo valore principale risiede nello scollegare l'evaporazione dall'alta energia termica, garantendo che le microstrutture sensibili (come i pori nei MOF) rimangano intatte e le superfici reattive non ossidate per un'accurata analisi a valle.

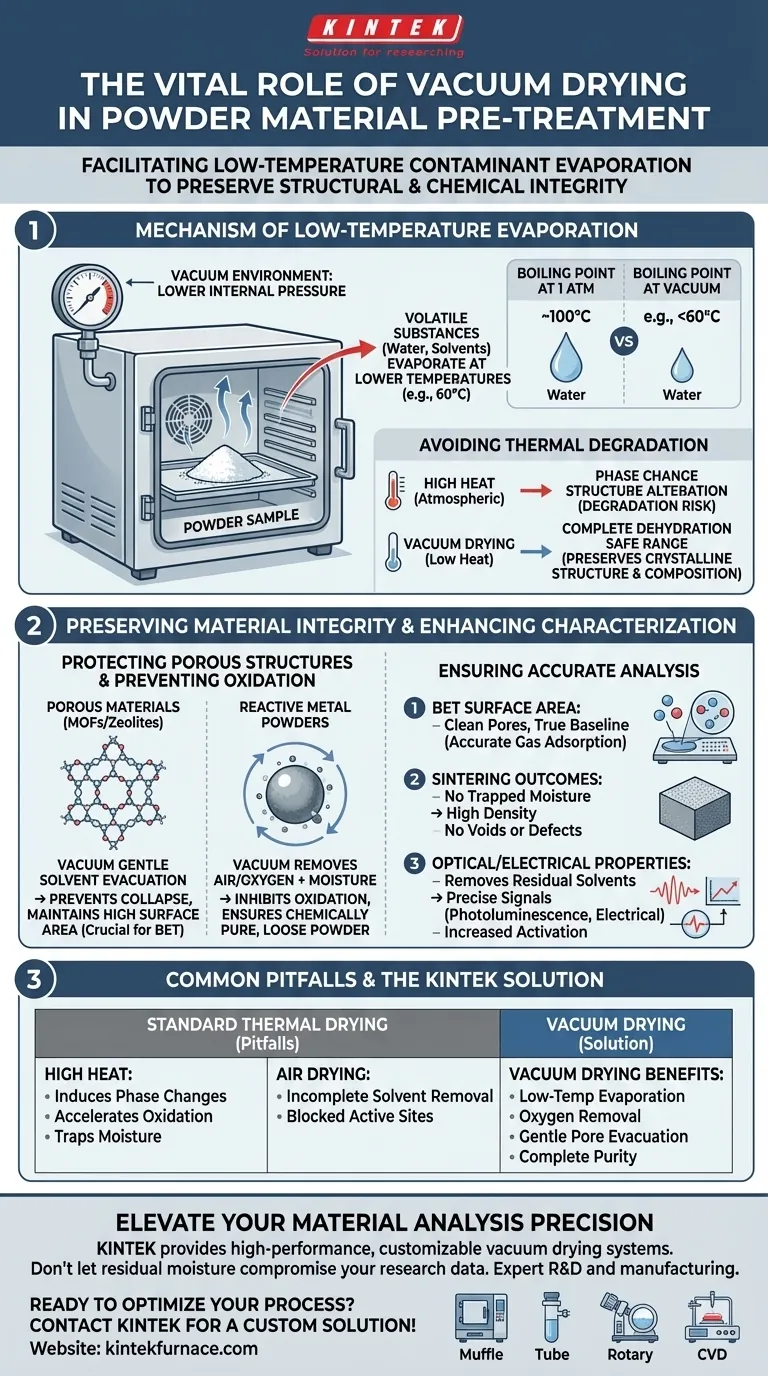

Il Meccanismo dell'Evaporazione a Bassa Temperatura

Abbassamento del Punto di Ebollizione

Il vantaggio fondamentale di questa apparecchiatura è la manipolazione della termodinamica.

Creando un ambiente di vuoto, il sistema riduce la pressione circostante il materiale. Ciò consente alle sostanze volatili, come acqua o solventi di lavaggio come l'etanolo, di bollire ed evaporare a temperature ben al di sotto dei loro punti di ebollizione standard (ad esempio, essiccazione a 60°C).

Evitare il Degrado Termico

Molti materiali avanzati subiscono cambiamenti di fase o degradazione quando esposti alle alte temperature richieste per l'essiccazione a pressione atmosferica.

L'essiccazione sotto vuoto aggira questo rischio. Consente una completa disidratazione mantenendo la temperatura di processo entro un intervallo di sicurezza, impedendo al materiale di alterare la sua struttura cristallina o composizione chimica.

Conservazione dell'Integrità del Materiale

Protezione delle Strutture Porose (MOF e Zeoliti)

I materiali con geometrie interne complesse, come i Metal-Organic Frameworks (MOF) e le zeoliti, sono altamente suscettibili al collasso strutturale.

Se questi materiali vengono riscaldati eccessivamente per rimuovere i solventi intrappolati, il loro reticolo interno potrebbe disintegrarsi. L'essiccazione sotto vuoto rimuove delicatamente le molecole fisicamente adsorbite dai pori, prevenendo ostruzioni e collassi, il che è essenziale per mantenere l'elevata area superficiale del materiale.

Prevenzione dell'Ossidazione nelle Polveri Metalliche

Per materiali reattivi come le polveri metalliche, la presenza di ossigeno e calore elevato crea un ambiente perfetto per l'ossidazione.

L'essiccazione sotto vuoto rimuove contemporaneamente sia l'umidità che l'aria (ossigeno). Ciò impedisce la formazione di strati di ossido sulla superficie delle particelle, garantendo che la polvere rimanga chimicamente pura e sciolta per le successive fasi di lavorazione come la macinazione o la sinterizzazione.

Miglioramento dell'Accuratezza della Caratterizzazione

Garantire un'Accurata Analisi dell'Area Superficiale (BET)

Tecniche come il test dell'area superficiale BET si basano sulla misurazione dell'adsorbimento di gas nei pori aperti.

Se nei pori rimangono umidità residua o sostanze organiche, i dati risultanti saranno distorti. Il pretrattamento sotto vuoto garantisce che i pori siano completamente vuoti e la superficie sia "pulita", fornendo una base di riferimento reale per le misurazioni dell'area superficiale.

Miglioramento dei Risultati della Sinterizzazione

Nella metallurgia delle polveri, l'umidità intrappolata può essere disastrosa durante la fase di sinterizzazione.

Se l'umidità non viene rimossa in precedenza, evaporerà rapidamente durante la sinterizzazione ad alta temperatura, creando vuoti, pori o difetti di ossidazione nel materiale compatto finale. L'essiccazione sotto vuoto previene ciò, garantendo un'elevata densità nel prodotto sinterizzato finale.

Ottimizzazione delle Misure Ottiche ed Elettriche

Per i nanomateriali, i solventi residui possono interferire con i segnali di fotoluminescenza e delle proprietà elettriche.

Evacuando completamente le molecole di solvente, l'essiccazione sotto vuoto aumenta il grado di attivazione del materiale. Questa chiarezza è necessaria per ottenere dati precisi e privi di rumore sulle prestazioni ottiche ed elettriche del materiale.

Errori Comuni da Evitare

Il Rischio dell'Essiccazione Termica Standard

Un errore comune è presumere che un forno da laboratorio standard sia sufficiente per tutte le essiccazioni di polveri.

I forni standard si basano solo sul calore per rimuovere l'umidità. Per i compositi sensibili (come Bi2SiO5), questo calore può indurre cambiamenti di fase indesiderati. Per i metalli, accelera l'ossidazione. L'essiccazione standard spesso intrappola l'umidità in profondità nei pori, portando a errori nei dati difficili da rintracciare in seguito.

Rimozione Incompleta dei Solventi

La semplice essiccazione all'aria delle polveri lascia spesso solventi "legati" intrappolati nei micropori.

Senza la pressione negativa di un vuoto, questi solventi potrebbero non avere l'energia sufficiente per sfuggire alle strutture interne profonde. Questo solvente residuo può agire come contaminante, bloccando efficacemente i siti attivi del materiale e rendendo inesatti i test di caratterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che i tuoi dati di caratterizzazione siano affidabili, allinea il tuo pretrattamento con i tuoi specifici obiettivi analitici:

- Se il tuo obiettivo principale è l'Area Superficiale (BET): Utilizza l'essiccazione sotto vuoto per evacuare delicatamente le molecole fisicamente adsorbite senza collassare la delicata struttura dei pori.

- Se il tuo obiettivo principale è la Sinterizzazione/Densità: Utilizza l'essiccazione sotto vuoto per prevenire difetti di ossidazione e formazione di vuoti causati dall'espansione dell'umidità ad alte temperature.

- Se il tuo obiettivo principale sono le Proprietà Ottiche/Elettriche: Utilizza l'essiccazione sotto vuoto per rimuovere completamente i solventi di lavaggio (come l'etanolo) che altrimenti smorzerebbero i segnali o bloccherebbero i siti attivi.

Un pretrattamento efficace è la variabile invisibile che determina la riproducibilità e l'accuratezza dei tuoi dati finali.

Tabella Riassuntiva:

| Caratteristica | Beneficio dell'Essiccazione Sotto Vuoto | Impatto sulla Caratterizzazione |

|---|---|---|

| Controllo della Temperatura | Evaporazione a bassa temperatura | Previene il degrado termico e i cambiamenti di fase |

| Controllo Atmosferico | Rimozione di aria/ossigeno | Inibisce l'ossidazione di polveri metalliche reattive |

| Conservazione dei Pori | Delicata evacuazione del solvente | Mantiene le strutture interne (MOF/Zeoliti) per BET |

| Purezza | Completa rimozione dell'umidità | Elimina vuoti e difetti durante la sinterizzazione/analisi |

Eleva la Precisione della Tua Analisi dei Materiali

Non lasciare che umidità residua o danni termici compromettano i dati della tua ricerca. KINTEK fornisce sistemi di essiccazione sotto vuoto ad alte prestazioni e personalizzabili, progettati per proteggere le tue polveri sensibili e garantire risultati riproducibili. Supportati da R&D e produzione esperti, offriamo una gamma completa di attrezzature da laboratorio per alte temperature, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, personalizzati in base alle tue specifiche uniche.

Pronto a ottimizzare il tuo processo di pretrattamento? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Jianjun Ma, Qiuhong Zhou. Galvanic Displacement Engineered Pt/Co₃O₄‐CeO₂ for High‐Efficiency Toluene Elimination at Low Temperature. DOI: 10.1002/slct.202405496

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali condizioni critiche di processo fornisce un forno a vuoto ad alta temperatura per Mn2AlB2? Padronanza della sintesi MAB

- Quali sono le specifiche di costruzione della zona calda nel sistema del forno a vuoto? Ottimizza la tua lavorazione ad alta temperatura oggi stesso

- Perché il vuoto è considerato un'atmosfera inerte ideale per la sinterizzazione? Ottieni purezza e controllo ineguagliabili

- Perché è richiesta la rifusione ad arco consumabile sottovuoto (VAR) per Ni-W-Co-Ta? Ottenere l'integrità strutturale della lega ultra-pura

- Perché viene utilizzato un forno di preriscaldamento sotto vuoto per i pannelli sandwich in schiuma di alluminio? Garantire un legame metallico ad alta resistenza

- Quali sono le fasi del processo di sinterizzazione a microonde? Ottieni una densificazione dei materiali più rapida e superiore

- A cosa serve il forno a grafite? Dall'analisi delle tracce alla lavorazione ad alta temperatura

- In che modo i forni a vuoto personalizzati migliorano la qualità del prodotto? Ottieni un trattamento termico superiore per i tuoi materiali