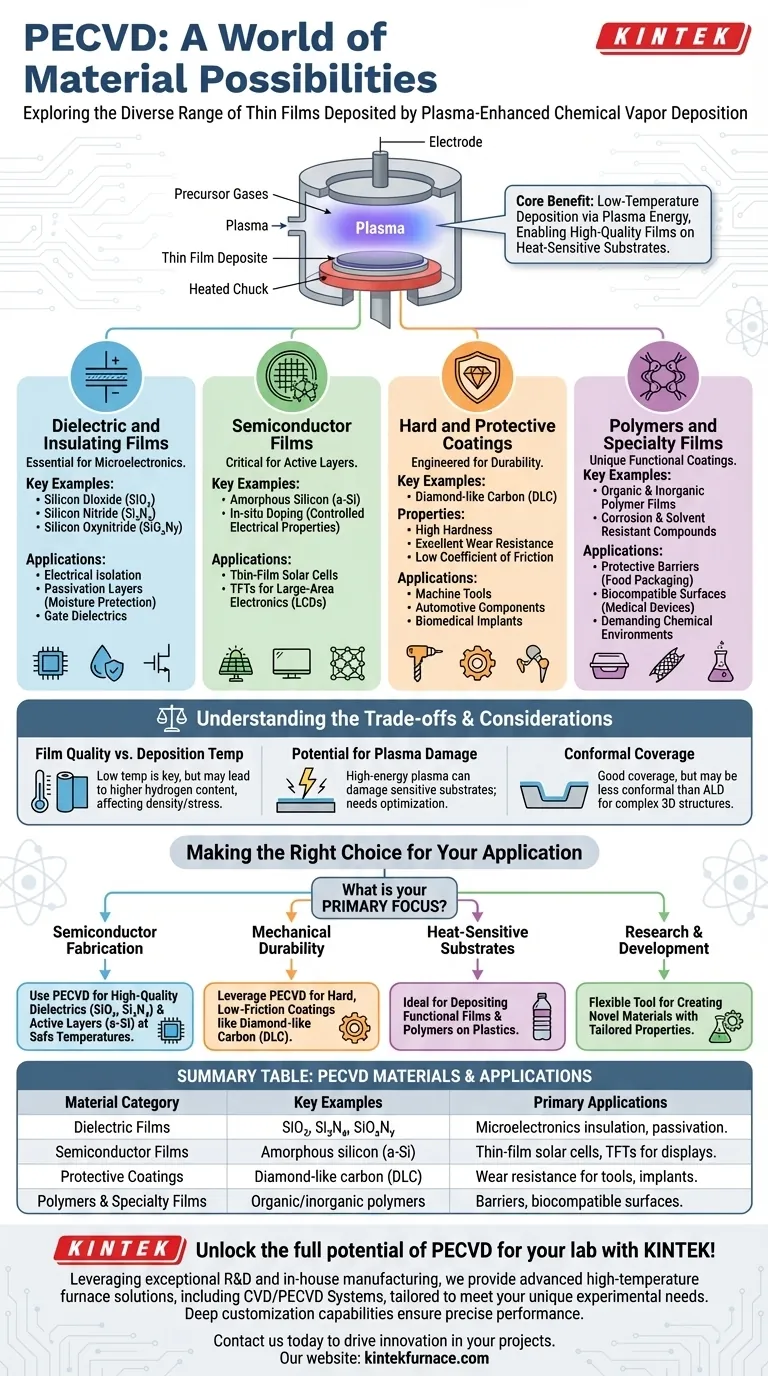

Al suo centro, il Plasma-Enhanced Chemical Vapor Deposition (PECVD) è definito dalla sua versatilità dei materiali. Può depositare una vasta gamma di film sottili, in particolare materiali microelettronici essenziali come il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄), strati semiconduttori come il silicio amorfo (a-Si) e rivestimenti protettivi durevoli come il carbonio simile al diamante (DLC). Questa flessibilità lo rende un processo fondamentale in numerosi campi dell'alta tecnologia.

La chiave della versatilità della PECVD è l'uso del plasma per consentire reazioni chimiche a basse temperature. Ciò sblocca la capacità di depositare film di alta qualità su un'ampia varietà di substrati, inclusi quelli che non possono tollerare l'intenso calore dei metodi di deposizione tradizionali.

Le principali categorie di materiali della PECVD

La PECVD non si limita a una singola classe di materiali. La sua capacità si estende a isolanti, semiconduttori e rivestimenti funzionali specializzati, ognuno dei quali serve a scopi industriali e scientifici distinti.

Film dielettrici e isolanti

Questi materiali sono la base della microelettronica moderna, utilizzati per isolare elettricamente i livelli conduttivi l'uno dall'altro.

I dielettrici PECVD più comuni sono il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄). Fungono da eccellenti isolanti, strati di passivazione per proteggere i dispositivi da umidità e contaminanti e dielettrici di gate nei transistor.

La PECVD può anche depositare ossinitruro di silicio (SiOxNy), un film le cui proprietà possono essere regolate tra quelle di un ossido e un nitruro regolando il rapporto del gas precursore.

Film semiconduttori

La PECVD è fondamentale per la deposizione di materiali semiconduttori, specialmente quando non sono richieste strutture cristalline o quando le basse temperature sono obbligatorie.

Il silicio amorfo (a-Si) è un esempio principale, ampiamente utilizzato nelle celle solari a film sottile e come strato attivo nei transistor a film sottile (TFT) per l'elettronica ad ampia area come i display LCD.

Un vantaggio chiave del processo PECVD è la capacità di eseguire il drogaggio in situ, in cui i gas droganti vengono introdotti durante la deposizione per controllare con precisione le proprietà elettriche del film.

Rivestimenti duri e protettivi

Oltre all'elettronica, la PECVD eccelle nella creazione di film progettati per le prestazioni meccaniche e la resistenza ambientale.

Il carbonio simile al diamante (DLC) è una categoria di film di carbonio amorfo e duro con proprietà eccezionali. Questi film forniscono elevata durezza, eccellente resistenza all'usura e un coefficiente di attrito molto basso.

I rivestimenti DLC vengono applicati a utensili, componenti automobilistici e impianti medici per aumentarne drasticamente la durata e le prestazioni.

Polimeri e film speciali

La natura a bassa temperatura della PECVD la rende particolarmente adatta per depositare film polimerici su substrati sensibili al calore come la plastica.

Questi film polimerici organici e inorganici sono utilizzati in applicazioni che vanno dalle barriere protettive negli imballaggi alimentari alla creazione di superfici biocompatibili sui dispositivi medici.

Il processo è anche sufficientemente flessibile per creare composti unici con elevata resistenza alla corrosione e ai solventi, adattati per ambienti chimici impegnativi.

Comprendere i compromessi

Sebbene incredibilmente versatile, la PECVD non è una soluzione universale. Comprendere i suoi limiti è fondamentale per una corretta applicazione.

Qualità del film rispetto alla temperatura di deposizione

Il vantaggio principale della PECVD, ovvero la sua bassa temperatura di deposizione, è anche la fonte del suo principale compromesso.

I film depositati tramite PECVD presentano spesso una maggiore concentrazione di idrogeno incorporato rispetto ai film provenienti da processi ad alta temperatura come la LPCVD (Leva-Pressure CVD). Ciò può influire sulla densità, sullo stress e sulle caratteristiche elettriche del film.

Potenziale di danno da plasma

Il plasma ad alta energia che guida la reazione di deposizione può talvolta causare danni fisici o elettrici alla superficie del substrato.

Questa è una considerazione critica quando si lavora con architetture di dispositivi altamente sensibili, e i parametri di processo devono essere attentamente ottimizzati per mitigare questo rischio.

Copertura conforme

Sebbene la PECVD fornisca una buona copertura, potrebbe non ottenere lo stesso livello di conformità – la capacità di rivestire uniformemente trincee complesse ad alto rapporto di aspetto – di altri processi come l'Atomic Layer Deposition (ALD). Ciò la rende meno adatta per determinate strutture di dispositivi 3D avanzate.

Fare la scelta giusta per la tua applicazione

La scelta di un metodo di deposizione dipende interamente dalle tue esigenze di materiali e dai vincoli del substrato. La forza della PECVD risiede nel suo equilibrio tra qualità, temperatura e flessibilità dei materiali.

- Se il tuo obiettivo principale è la fabbricazione di semiconduttori: Utilizza la PECVD per un isolamento dielettrico di alta qualità (SiO₂, Si₃N₄) e strati attivi (a-Si) a temperature che proteggono le strutture dei dispositivi sottostanti.

- Se il tuo obiettivo principale è la durabilità meccanica: Sfrutta la PECVD per depositare rivestimenti duri e a basso attrito come il carbonio simile al diamante (DLC) su utensili, componenti o impianti medici.

- Se il tuo obiettivo principale è il substrato sensibile al calore: La PECVD è la scelta ideale per depositare film funzionali, inclusi polimeri, su plastica o altri materiali che non possono resistere alle alte temperature.

- Se il tuo obiettivo principale è la ricerca e sviluppo: La flessibilità del processo lo rende uno strumento eccezionale per creare e testare nuovi materiali con proprietà ottiche, elettriche o meccaniche su misura.

Comprendere questo spettro di materiali è il primo passo per sfruttare i vantaggi unici del processo PECVD per il tuo obiettivo tecnico specifico.

Tabella riepilogativa:

| Categoria materiale | Esempi chiave | Applicazioni principali |

|---|---|---|

| Film dielettrici | SiO₂, Si₃N₄, SiOxNy | Isolamento microelettronico, passivazione |

| Film semiconduttori | Silicio amorfo (a-Si) | Celle solari a film sottile, TFT per display |

| Rivestimenti protettivi | Carbonio simile al diamante (DLC) | Resistenza all'usura per utensili, impianti |

| Polimeri e film speciali | Polimeri organici/inorganici | Barriere, superfici biocompatibili |

Sblocca il pieno potenziale della PECVD per il tuo laboratorio con KINTEK! Sfruttando eccezionali capacità di R&S e di produzione interna, forniamo sistemi avanzati di forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per soddisfare le tue esigenze sperimentali uniche. Sia che tu stia lavorando con dielettrici, semiconduttori o rivestimenti protettivi, le nostre approfondite capacità di personalizzazione garantiscono prestazioni precise. Contattaci oggi per discutere come la nostra esperienza può migliorare i tuoi processi di deposizione dei materiali e guidare l'innovazione nei tuoi progetti.

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il ruolo della temperatura nel PECVD? Ottimizzare la qualità del film e la protezione del substrato

- Quali sono i tipi di apparecchiature PECVD? Scegli il sistema giusto per il tuo laboratorio

- A cosa serve la deposizione chimica da fase vapore potenziata al plasma (PECVD)? Essenziale per i film sottili in elettronica

- Quali sono gli svantaggi dei reattori PECVD diretti? Evitare danni e contaminazioni del substrato

- Cosa sono i plasmi accoppiati capacitivamente e induttivamente nel PECVD? Scegliere il plasma giusto per una qualità superiore del film

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- In che modo il PECVD avvantaggia i substrati termosensibili? Permette la deposizione di film a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura