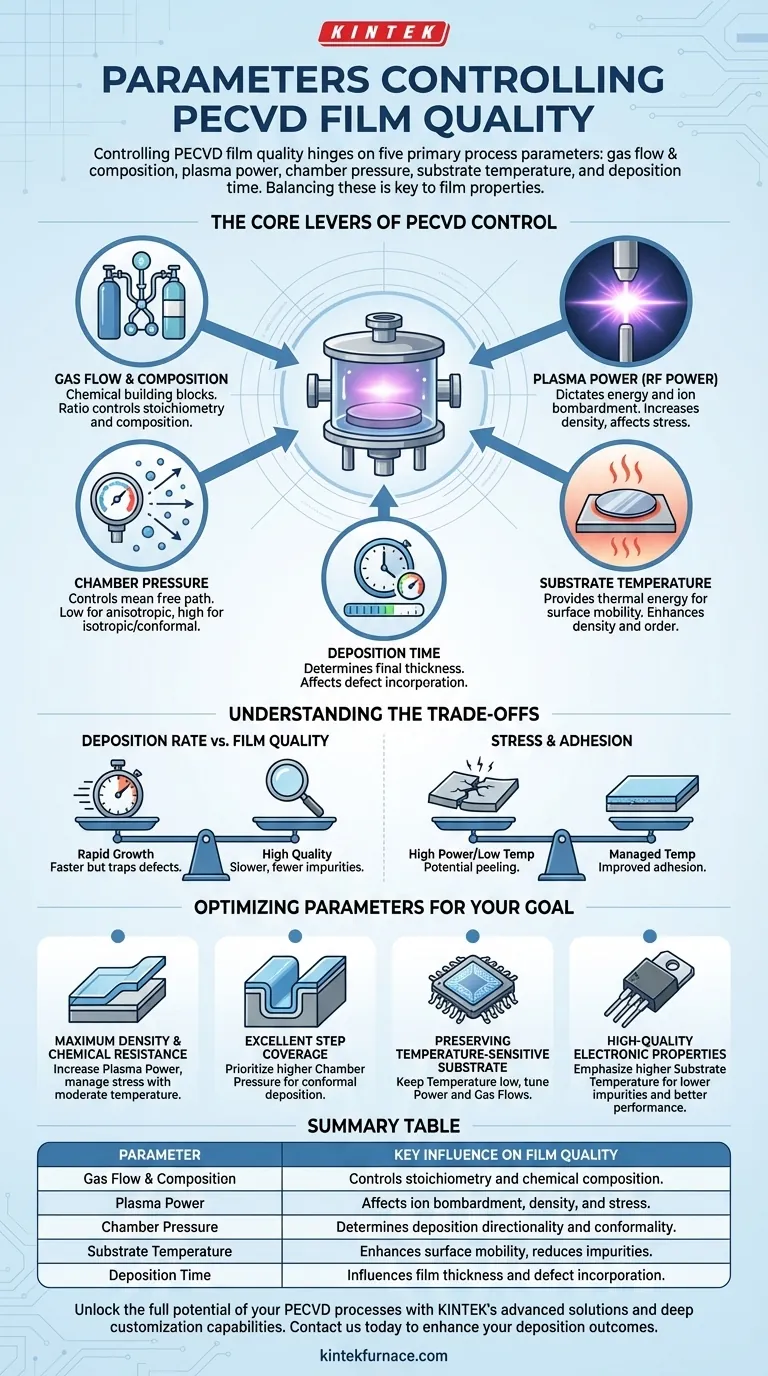

Il controllo della qualità di un film PECVD dipende da cinque parametri di processo principali. Questi sono i tassi di flusso e la composizione del gas, la potenza del plasma, la pressione della camera, la temperatura del substrato e il tempo di deposizione. La manipolazione di queste variabili offre un controllo diretto sulla chimica del plasma e sulle reazioni superficiali, che a loro volta determinano la densità, lo stress, la composizione chimica e le prestazioni elettriche del film finale.

La qualità del film PECVD non riguarda l'ottimizzazione di un singolo parametro, ma l'equilibrio tra forze contrastanti. L'interazione tra la composizione del gas, l'energia del plasma e la temperatura del substrato determina la microstruttura finale e le proprietà del materiale depositato.

Le Leve Fondamentali del Controllo PECVD

Per ottenere una proprietà specifica del film, è necessario comprendere come ogni parametro di processo influenzi l'ambiente di deposizione. Questi parametri non sono manopole indipendenti; la modifica di uno spesso richiede la regolazione di altri per mantenere un processo stabile.

Flusso e Composizione del Gas

I gas introdotti nella camera sono i blocchi chimici costitutivi del vostro film. Il flusso di ciascun gas precursore determina la disponibilità di reagenti per il plasma.

Ancora più importante, il rapporto tra gas diversi (ad esempio, silano e ossido di azoto per il biossido di silicio) controlla direttamente la stechiometria e la composizione chimica del film. Un rapporto scorretto può portare a film fuori specifica e instabili.

Potenza del Plasma (Potenza RF)

La potenza del plasma detta l'energia all'interno della camera. Una maggiore potenza aumenta la dissociazione dei gas precursori, creando un ambiente chimico più reattivo.

Ciò aumenta anche l'energia del bombardamento ionico sul substrato. Questa azione fisica può compattare il film in crescita, aumentandone la densità e la durezza meccanica. Tuttavia, una potenza eccessiva può indurre stress e danneggiare il substrato.

Pressione della Camera

La pressione controlla il percorso libero medio delle particelle — la distanza media percorsa da una molecola prima di collidere con un'altra.

A bassa pressione, le particelle viaggiano in linee più dritte, portando a una deposizione più direzionale, o anisotropica. A alta pressione, si verificano più collisioni, con conseguente deposizione più uniforme, o isotropica, che è migliore per rivestire caratteristiche 3D complesse (copertura conforme).

Temperatura del Substrato

La temperatura fornisce energia termica agli atomi e alle molecole che arrivano sulla superficie del substrato. Questa energia aumenta la loro mobilità superficiale, consentendo loro di sistemarsi in posizioni più stabili e a bassa energia.

Temperature più elevate producono generalmente film più densi e più ordinati con minore stress intrinseco e meno impurità incorporate come l'idrogeno. Ciò porta a proprietà elettriche e ottiche superiori.

Il Ruolo del Bombardamento Ionico

Generato dal plasma, il bombardamento ionico energetico è una caratteristica distintiva del PECVD. Non è un parametro indipendente, ma una diretta conseguenza della potenza e della pressione del plasma.

Questo bombardamento fisico compatta fisicamente il film mentre cresce, il che aiuta ad aumentare la densità, migliorare l'adesione e rimuovere i contaminanti. Nei processi al plasma ad alta densità, questo effetto può essere abbastanza forte da causare lo sputtering, che può essere sfruttato per riempire trincee o fori profondi senza vuoti.

Comprendere i Compromessi

L'ottimizzazione di un processo PECVD è sempre una questione di bilanciamento tra fattori contrastanti. Il miglioramento di una proprietà del film spesso avviene a scapito di un'altra.

Velocità di Deposizione vs. Qualità del Film

L'aumento della potenza del plasma e della pressione della camera può accelerare significativamente la velocità di deposizione. Tuttavia, questa rapida crescita spesso intrappola difetti e impurità, portando a un maggiore stress del film e a prestazioni elettriche o ottiche inferiori. Una deposizione più lenta e controllata generalmente produce una qualità superiore.

Stress e Adesione

Condizioni di deposizione aggressive, in particolare alta potenza del plasma e bassa temperatura, possono creare un elevato stress compressivo o tensivo nel film. Questo stress può causare la rottura o persino il distacco del film dal substrato (delaminazione). La temperatura è uno strumento critico per gestire e ricuocere lo stress durante la crescita.

Copertura Conforme vs. Densità

Ottenere un rivestimento altamente conforme su una superficie complessa spesso richiede una pressione maggiore. Tuttavia, l'aumento della dispersione ad alta pressione può ridurre l'energia del bombardamento ionico, portando potenzialmente a un film meno denso rispetto a un processo direzionale a bassa pressione.

Limitazioni di Temperatura

Mentre temperature più elevate producono film migliori, il substrato stesso potrebbe avere un budget termico rigoroso. Il vantaggio principale del PECVD è la sua capacità di depositare film di alta qualità a basse temperature (tipicamente 200-400°C), ma questo è un compromesso rispetto alla qualità ancora più elevata ottenibile con tecniche ad alta temperatura come il LPCVD.

Ottimizzazione dei Parametri per il Vostro Obiettivo

La scelta dei parametri di processo dovrebbe essere guidata dall'applicazione prevista del film. Non esiste una singola ricetta "migliore"; esiste solo la ricetta migliore per il vostro obiettivo specifico.

- Se il vostro obiettivo principale è la massima densità e resistenza chimica (ad esempio, per uno strato barriera): Enfatizzate una maggiore energia ionica aumentando la potenza del plasma e gestendo attentamente lo stress con una temperatura moderata.

- Se il vostro obiettivo principale è un'eccellente copertura di gradino su topografie complesse: Date priorità a una pressione della camera più elevata per ridurre il percorso libero medio e promuovere una deposizione più isotropica e conforme.

- Se il vostro obiettivo principale è la conservazione di un substrato sensibile alla temperatura: Sfruttate il vantaggio principale del PECVD mantenendo bassa la temperatura e compensando regolando attentamente la potenza del plasma e i flussi di gas per ottenere le proprietà del film richieste.

- Se il vostro obiettivo principale sono proprietà elettroniche di alta qualità (ad esempio, per un isolante come SiO₂): Enfatizzate una temperatura del substrato più elevata per migliorare la mobilità superficiale ed espellere le impurità, creando un film più stabile e meno dispersivo.

In definitiva, padroneggiare il PECVD è un esercizio di manipolazione sistematica di queste variabili interconnesse per ottenere un risultato materiale specifico e desiderato.

Tabella riassuntiva:

| Parametro | Influenza Chiave sulla Qualità del Film |

|---|---|

| Flusso e Composizione del Gas | Controlla la stechiometria e la composizione chimica |

| Potenza del Plasma | Influisce sul bombardamento ionico, sulla densità e sullo stress |

| Pressione della Camera | Determina la direzionalità e la conformità della deposizione |

| Temperatura del Substrato | Aumenta la mobilità superficiale, riduce le impurità |

| Tempo di Deposizione | Influenza lo spessore del film e l'incorporazione di difetti |

Sblocca tutto il potenziale dei tuoi processi PECVD con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale attività di R&D e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come i sistemi CVD/PECVD, su misura per le tue esigenze uniche. Le nostre profonde capacità di personalizzazione garantiscono un controllo preciso sui parametri di qualità del film. Contattaci oggi per discutere come possiamo migliorare i tuoi risultati di deposizione e promuovere l'innovazione nella tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura