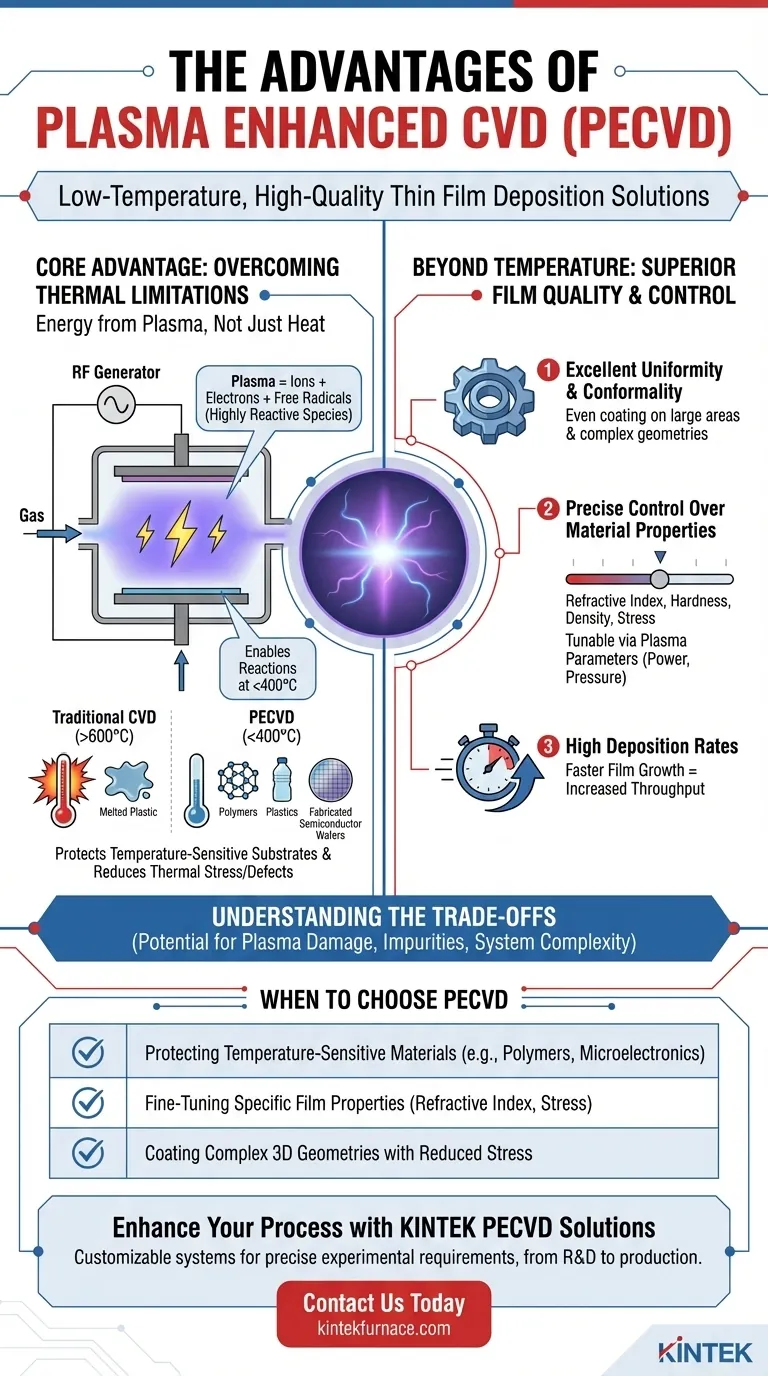

Fondamentalmente, il vantaggio chiave della Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è la sua capacità di operare a temperature significativamente più basse rispetto alla Deposizione Chimica da Vapore (CVD) tradizionale. Questo si ottiene utilizzando un plasma ricco di energia per guidare le reazioni chimiche necessarie per formare un film sottile, piuttosto che affidarsi esclusivamente al calore elevato. Questa differenza critica consente la deposizione di film di alta qualità su materiali che altrimenti verrebbero danneggiati o distrutti dai processi convenzionali ad alta temperatura.

L'innovazione centrale del PECVD è l'utilizzo di un plasma ricco di energia per integrare o sostituire l'energia termica. Questo disaccoppiamento della reazione dal calore elevato consente la deposizione di film di alta qualità a temperature sufficientemente basse da proteggere i substrati sottostanti sensibili, una capacità che il CVD tradizionale non può offrire.

Il Vantaggio Principale: Superare le Limitazioni Termiche

Il CVD tradizionale richiede temperature elevate, spesso superiori a 600°C, per fornire energia sufficiente a scomporre i gas precursori e avviare la reazione chimica che forma il film. Il PECVD aggira questa barriera termica.

Come Funziona il PECVD: Energia dal Plasma, Non Solo Calore

In un processo PECVD, un campo elettrico (tipicamente a radiofrequenza) viene applicato alla miscela di gas precursore all'interno di una camera a vuoto. Questo campo energizza il gas, strappando elettroni dagli atomi e creando un plasma—uno stato della materia altamente reattivo contenente ioni, elettroni e radicali liberi.

Queste specie reattive hanno energia sufficiente per formare il film desiderato sulla superficie del substrato a temperature molto più basse, spesso inferiori a 400°C.

Protezione dei Substrati Sensibili alla Temperatura

Il vantaggio più significativo di questa operazione a bassa temperatura è la capacità di rivestire materiali che non possono sopportare il calore elevato. Questo apre applicazioni impossibili per il CVD tradizionale.

Esempi includono la deposizione di film su polimeri, plastiche o wafer semiconduttori completamente fabbricati che contengono già interconnessioni metalliche o altre strutture con bassi punti di fusione.

Riduzione dello Stress Termico e dei Difetti

Quando un film viene depositato ad alte temperature, la differenza di espansione termica tra il film e il substrato può creare uno stress meccanico significativo mentre il pezzo si raffredda. Questo stress può portare a crepe nel film, delaminazione o deformazione del substrato.

Operando a temperature più basse, il PECVD riduce drasticamente questo stress indotto termicamente, migliorando l'adesione del film e l'affidabilità complessiva del dispositivo.

Oltre la Temperatura: Qualità e Controllo Superiori del Film

Sebbene la temperatura più bassa sia il motore principale per l'adozione del PECVD, l'uso del plasma offre molti altri vantaggi distinti legati alla qualità e alla precisione del film depositato.

Eccellente Uniformità e Conformalità del Film

Il plasma aiuta a distribuire le specie precursori reattive in modo più uniforme in tutta la camera. Ciò si traduce in uno spessore del film altamente uniforme su tutto il substrato, anche su ampie aree.

Questo processo fornisce anche un'eccellente conformalità, il che significa che può rivestire uniformemente superfici complesse, non piane o tridimensionali. Questo è spesso indicato come una buona "copertura del gradino" nell'industria dei semiconduttori.

Controllo Preciso delle Proprietà del Materiale

Nel PECVD, le proprietà del film non sono solo una funzione della temperatura e della chimica dei gas; sono anche fortemente influenzate dal plasma stesso.

Regolando con precisione i parametri del plasma come potenza, pressione e frequenza, gli ingegneri possono controllare finemente le proprietà chiave del materiale. Ciò include l'indice di rifrazione del film (critico per i rivestimenti ottici), la durezza, la densità e lo stress meccanico interno.

Alte Velocità di Deposizione

La natura altamente reattiva delle specie all'interno del plasma può portare a una crescita del film più rapida rispetto ad altre tecniche di deposizione a bassa temperatura. Ciò aumenta la produttività, rendendo il processo più efficiente per la produzione industriale.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. L'obiettività richiede di riconoscere i potenziali svantaggi dell'utilizzo di un processo basato sul plasma.

Potenziale Danno Indotto dal Plasma

Gli ioni ad alta energia nel plasma possono bombardare la superficie del substrato durante la deposizione. Sebbene ciò possa talvolta essere benefico (ad esempio, migliorando la densità del film), può anche creare danni cristallografici o difetti in substrati sensibili come i wafer di silicio.

Composizione e Purezza del Film

I film PECVD possono talvolta incorporare elementi dai gas precursori, in particolare l'idrogeno. Sebbene ciò possa essere intenzionalmente utilizzato per "passivare" i difetti, può anche essere un'impurità indesiderata se l'obiettivo è un film estremamente puro. Il CVD tradizionale ad alta temperatura spesso produce film di maggiore purezza.

Complessità del Sistema

I sistemi PECVD richiedono hardware sofisticato, inclusi generatori di potenza RF, reti di adattamento e robusti sistemi a vuoto. Ciò può renderli più complessi e costosi da acquistare e mantenere rispetto ai più semplici reattori CVD a pressione atmosferica o termici.

Quando Scegliere il PECVD

La scelta della tecnologia di deposizione dovrebbe essere guidata dai requisiti specifici del prodotto finale.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili alla temperatura: il PECVD è la scelta definitiva per prevenire danni termici a substrati come polimeri, plastiche o microelettronica complessa.

- Se il tuo obiettivo principale è la messa a punto di proprietà specifiche del film: il PECVD offre un controllo superiore sull'indice di rifrazione, sullo stress e sulla densità, consentendo di regolare i parametri del plasma indipendentemente dalla temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza possibile del film: il CVD tradizionale ad alta temperatura potrebbe essere un'opzione migliore, poiché evita la potenziale incorporazione di idrogeno e i danni indotti dal plasma.

- Se il tuo obiettivo principale è rivestire geometrie 3D complesse: sia il CVD che il PECVD offrono un'eccellente conformalità, ma il PECVD la raggiunge a una temperatura più bassa, il che è fondamentale per ridurre lo stress termico sul pezzo.

In definitiva, la scelta del PECVD è una decisione strategica per sfruttare l'energia del plasma per la deposizione di film a bassa temperatura e altamente controllata su una gamma più ampia di materiali.

Tabella Riepilogativa:

| Vantaggio Chiave | Beneficio Principale |

|---|---|

| Funzionamento a Bassa Temperatura | Protegge polimeri, plastiche e wafer semiconduttori prefabbricati dai danni termici. |

| Riduzione dello Stress Termico | Migliora l'adesione del film e l'affidabilità del dispositivo riducendo al minimo la disomogeneità dell'espansione termica. |

| Uniformità e Conformalità Superiori del Film | Garantisce un rivestimento uniforme su ampie aree e geometrie 3D complesse. |

| Controllo Preciso delle Proprietà del Film | Regola l'indice di rifrazione, la durezza, la densità e lo stress tramite i parametri del plasma. |

| Alte Velocità di Deposizione | Aumenta la produttività della produzione con una crescita del film più rapida. |

Pronto a migliorare i tuoi processi di film sottile con soluzioni avanzate a bassa temperatura?

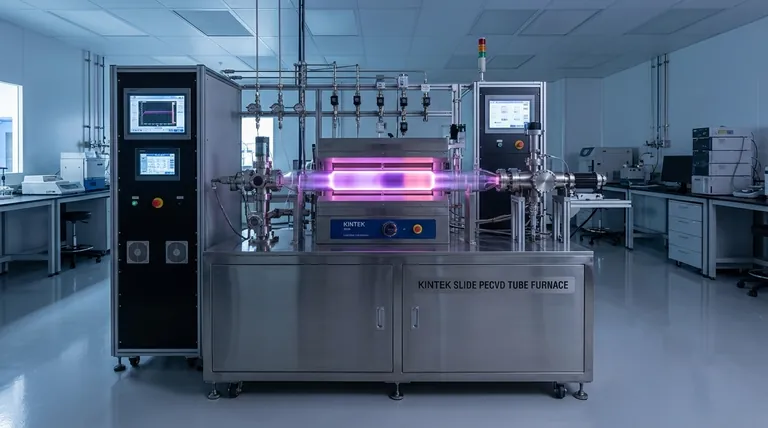

In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni all'avanguardia per forni ad alta temperatura. La nostra linea di prodotti, inclusi i sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Sia che tu stia lavorando con substrati sensibili alla temperatura o che tu abbia bisogno di un controllo preciso sulle proprietà del film, i nostri esperti possono aiutarti a selezionare o personalizzare il sistema PECVD ideale per la tua applicazione.

Contattaci oggi per discutere come la nostra tecnologia PECVD può risolvere le tue specifiche sfide di deposizione e portare avanti la tua ricerca o produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura