Nella sua essenza, la deposizione chimica da vapore assistita da plasma (PECVD) è un processo per creare un film solido sottile su una superficie, noto come substrato, utilizzando un gas energizzato chiamato plasma. A differenza dei metodi tradizionali che si basano su temperature elevate, la PECVD utilizza l'energia del plasma per guidare le reazioni chimiche necessarie per trasformare i gas precursori in un film solido. Questa differenza fondamentale consente la deposizione a temperature significativamente più basse.

Il vantaggio centrale della PECVD è l'uso del plasma per energizzare i gas reagenti, il che consente la deposizione di film di alta qualità a temperature sufficientemente basse da essere sicure per substrati sensibili come plastiche e circuiti integrati. Ciò sblocca capacità impossibili con processi termici ad alta temperatura.

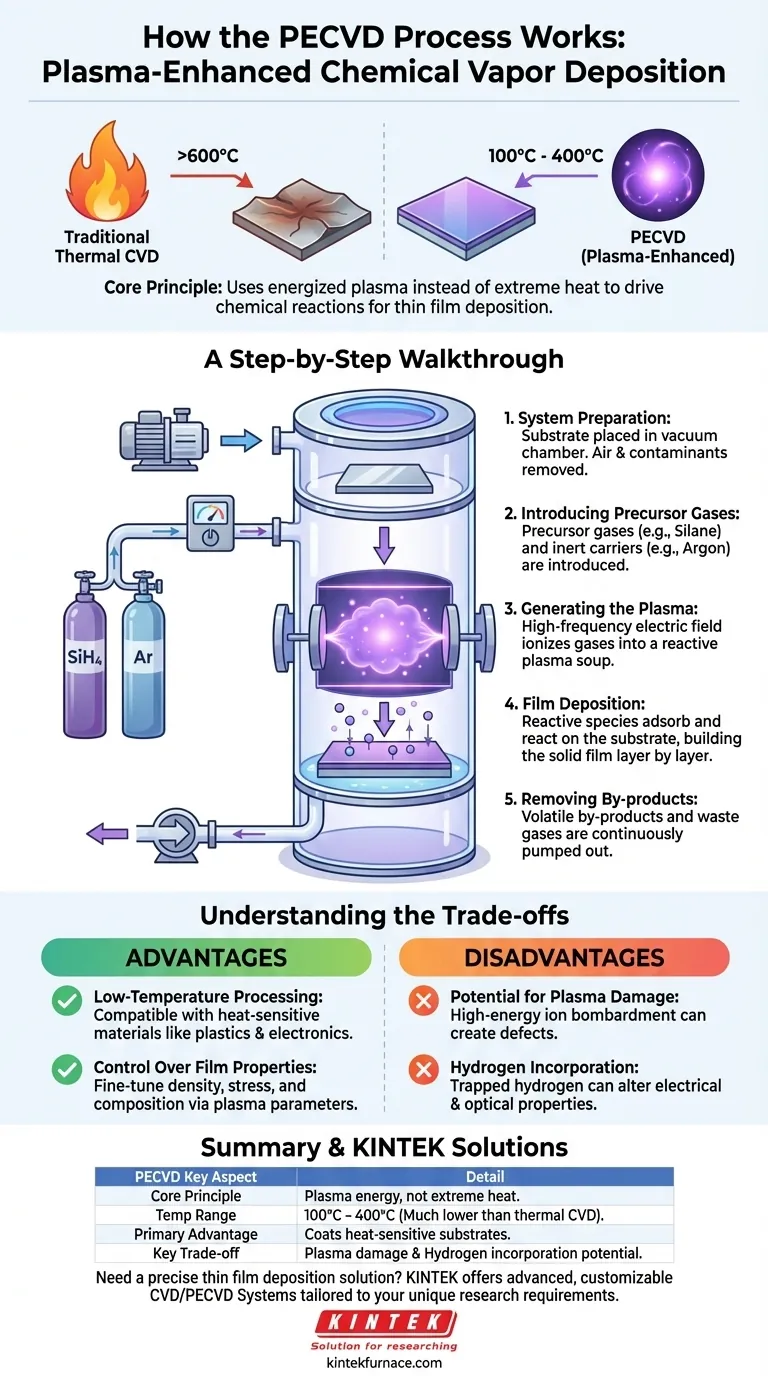

Il Principio: Trasferimento di Energia Senza Calore Estremo

L'Obiettivo: Da Gas a Film Solido

Tutti i metodi di deposizione chimica da vapore (CVD) condividono un obiettivo comune: prendere i prodotti chimici precursori allo stato gassoso e farli reagire per formare un rivestimento solido e uniforme su un substrato.

Il processo è simile a un progetto di costruzione microscopico, in cui le singole molecole sono i mattoni per un nuovo strato superficiale.

Il Problema con i Metodi Tradizionali

La CVD termica tradizionale funziona riscaldando il substrato a temperature molto elevate (spesso >600°C). Questo calore intenso fornisce l'energia necessaria per scomporre i gas precursori e avviare le reazioni chimiche per la crescita del film.

Tuttavia, temperature così elevate possono facilmente danneggiare o distruggere molti substrati, inclusi polimeri, plastiche e componenti elettronici complessi.

La Soluzione PECVD: Plasma Energizzato

La PECVD risolve questo problema creando energia in un modo diverso. Invece di fare affidamento solo sul calore, introduce energia applicando un potente campo elettrico ai gas precursori all'interno di una camera a vuoto.

Questo campo elettrico strappa elettroni dalle molecole di gas, creando un gas ionizzato altamente reattivo noto come plasma. Questo plasma contiene ioni, elettroni e radicali neutri pieni dell'energia necessaria per guidare le reazioni di deposizione, tutto senza richiedere calore estremo.

Un'Analisi Passo Passo del Processo

Passaggio 1: Preparazione del Sistema

Il processo inizia posizionando il substrato all'interno di una camera a vuoto. La camera viene quindi portata a una pressione molto bassa, rimuovendo aria e altri contaminanti che potrebbero interferire con la reazione.

Passaggio 2: Introduzione dei Gas Precursori

Una volta sottovuoto, uno o più gas precursori (come il silano, SiH4, per i film di nitruro di silicio) vengono introdotti nella camera a una velocità controllata. Questi sono i materiali di partenza per il film.

Spesso, un gas vettore inerte come argon o azoto viene miscelato per aiutare a stabilizzare il processo.

Passaggio 3: Generazione del Plasma

Un campo elettrico ad alta frequenza viene applicato tra due elettrodi all'interno della camera. Questo potente campo energizza la miscela di gas, accendendola in un plasma incandescente.

Questo plasma è una zuppa di specie chimiche altamente reattive che sono ora pronte per la deposizione.

Passaggio 4: Deposizione del Film sul Substrato

Gli ioni e i radicali reattivi del plasma diffondono e si adsorbono sulla superficie relativamente fresca del substrato. Lì, subiscono una serie di reazioni chimiche, legandosi alla superficie e l'uno all'altro.

Questo processo costruisce lo strato di materiale desiderato strato dopo strato, formando un film solido e sottile con uno spessore che può essere controllato da pochi nanometri a diversi micrometri.

Passaggio 5: Rimozione dei Sottoprodotti

Le reazioni chimiche che formano il film creano anche sottoprodotti volatili. Questi gas di scarto vengono continuamente rimossi dalla camera dalla pompa del vuoto, garantendo un processo di deposizione pulito e controllato.

Comprendere i Compromessi

Vantaggio: Lavorazione a Bassa Temperatura

Questo è il motivo principale per scegliere la PECVD. La capacità di depositare film a temperature tipicamente comprese tra 100°C e 400°C li rende compatibili con una vasta gamma di materiali sensibili al calore che la CVD termica distruggerebbe.

Vantaggio: Controllo sulle Proprietà del Film

Regolando parametri come il flusso di gas, la pressione e la potenza del campo elettrico, un operatore può mettere a punto l'energia e la densità del plasma. Ciò fornisce un controllo diretto sulle proprietà del film finale, come la sua densità, lo stress e la composizione chimica.

Svantaggio: Potenziale Danno da Plasma

Gli ioni ad alta energia che rendono il processo così efficace possono anche essere uno svantaggio. In alcuni casi, questi ioni possono bombardare il substrato o il film in crescita con forza sufficiente a creare difetti o danni, influenzando le prestazioni.

Svantaggio: Incorporazione di Idrogeno

Molti precursori comuni (come silano, SiH4, e ammoniaca, NH3) contengono idrogeno. In un processo PECVD, questo idrogeno può rimanere intrappolato all'interno del film depositato, il che può alterarne le proprietà elettriche e ottiche. Questo è un compromesso ben noto che spesso richiede fasi di post-elaborazione per mitigare.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere il metodo di deposizione corretto richiede la comprensione dei vincoli del materiale e dell'obiettivo finale.

- Se la tua attenzione principale è il rivestimento di substrati sensibili alla temperatura come plastiche o elettronica: La PECVD è quasi sempre la scelta giusta grazie al suo funzionamento a bassa temperatura.

- Se la tua attenzione principale è ottenere la massima purezza del film su un substrato robusto: La CVD termica potrebbe essere un'opzione migliore, poiché evita i danni indotti dal plasma e l'incorporazione di idrogeno.

- Se la tua attenzione principale è mettere a punto proprietà specifiche del film come lo stress meccanico: La PECVD offre una finestra di controllo più ampia consentendoti di manipolare direttamente i parametri del plasma.

In definitiva, la scelta della tecnica giusta dipende dal bilanciamento tra la necessità di un processo a bassa temperatura e la purezza e la struttura desiderate del film finale.

Tabella Riassuntiva:

| Aspetto Chiave | Dettaglio del Processo PECVD |

|---|---|

| Principio Fondamentale | Utilizza l'energia del plasma invece del calore estremo per guidare le reazioni chimiche per la deposizione. |

| Intervallo di Temperatura Tipico | Da 100°C a 400°C, molto inferiore alla CVD termica (>600°C). |

| Vantaggio Principale | Consente il rivestimento di materiali sensibili al calore (es. plastiche, circuiti integrati). |

| Compromesso Chiave | Potenziale danno al substrato indotto dal plasma e incorporazione di idrogeno nei film. |

Hai bisogno di una soluzione di deposizione di film sottili precisa per i tuoi materiali sensibili?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione approfondita ci consente di adattare i sistemi PECVD per soddisfare precisamente le vostre esigenze sperimentali uniche, garantendo una qualità ottimale del film ed efficienza del processo.

Contattaci oggi per discutere come la nostra esperienza PECVD può migliorare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio