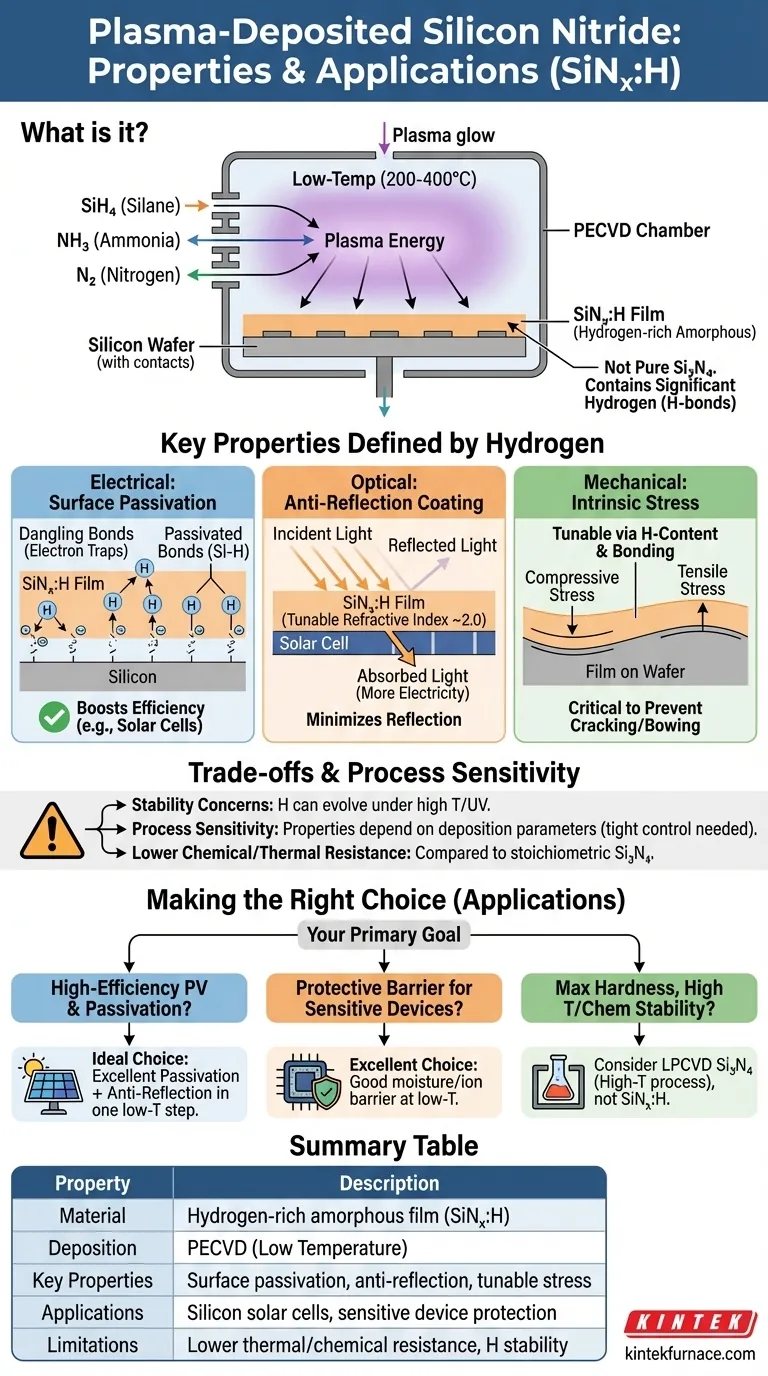

In breve, il nitruro di silicio depositato al plasma non è un materiale puro ma un film amorfo ricco di idrogeno, tipicamente indicato come SiNₓ:H. Si forma a basse temperature utilizzando la deposizione chimica da vapore assistita da plasma (PECVD) da gas precursori come il silano e l'ammoniaca. Il significativo contenuto di idrogeno, intenzionalmente incorporato, è ciò che definisce le sue proprietà più critiche, rendendolo distinto dal nitruro di silicio puro e stechiometrico (Si₃N₄).

Il punto cruciale è che il valore del nitruro di silicio depositato al plasma deriva direttamente dal suo processo di fabbricazione. La deposizione al plasma a bassa temperatura crea un materiale unico, idrogenato, le cui proprietà elettroniche e ottiche possono essere regolate con precisione per applicazioni specifiche, in particolare per migliorare l'efficienza delle celle solari al silicio.

Il Processo di Deposizione: Perché "Depositato al Plasma" è Importante

Il metodo utilizzato per creare un materiale ne definisce fondamentalmente la struttura e le proprietà. Questo è particolarmente vero per il nitruro di silicio depositato al plasma.

Il Ruolo della Deposizione Chimica da Vapore Assistita da Plasma (PECVD)

La PECVD è un processo che utilizza un plasma ricco di energia per scomporre i gas precursori a basse temperature (tipicamente 200-400°C).

Questa natura a bassa temperatura è un vantaggio significativo, consentendo al film di essere depositato su substrati che non possono sopportare le alte temperature (700-900°C) richieste per altri metodi, come i wafer di silicio con contatti metallici preesistenti.

Gas Precursori e Incorporazione di Idrogeno

I gas più comuni utilizzati sono il silano (SiH₄) e l'ammoniaca (NH₃), o talvolta l'azoto (N₂). Questi gas forniscono gli atomi di silicio e azoto per il film.

Crucialmente, servono anche come fonte per una quantità significativa di idrogeno, che si lega all'interno della struttura del film come gruppi Si-H e N-H. Questa non è un'impurezza; è una caratteristica distintiva e desiderabile del materiale.

La Struttura Amorfa Risultante

A differenza dei metodi di deposizione ad alta temperatura che producono un nitruro di silicio denso, cristallino e chimicamente puro (Si₃N₄), la PECVD crea un film amorfo.

Ciò significa che gli atomi non hanno un ordine a lungo raggio. Il materiale risultante è più accuratamente descritto come nitruro di silicio amorfo idrogenato (SiNₓ:H), dove 'x' indica che non è perfettamente stechiometrico.

Proprietà Chiave Definite dall'Idrogeno

L'idrogeno incorporato non è un componente passivo. Modella attivamente le caratteristiche più importanti del materiale, che possono essere regolate controllando i parametri di deposizione.

Proprietà Elettrica: Passivazione della Superficie

Questa è probabilmente la proprietà più importante per le applicazioni a semiconduttore. Sulla superficie di un wafer di silicio, ci sono legami chimici incompleti ("legami pendenti") che agiscono come trappole per gli elettroni, riducendo l'efficienza del dispositivo.

L'idrogeno all'interno del film SiNₓ:H è sufficientemente mobile durante la deposizione da diffondere per una breve distanza nella superficie del silicio. Lì, si lega a questi legami pendenti, "passivandoli" o neutralizzandoli elettricamente. Ciò migliora drasticamente le prestazioni di dispositivi come le celle solari.

Proprietà Ottica: Rivestimento Antiriflesso

Controllando attentamente i rapporti dei gas durante la deposizione, l'indice di rifrazione del film SiNₓ:H può essere regolato (tipicamente intorno a 2.0).

Ciò consente al film di funzionare come un eccellente rivestimento antiriflesso sul silicio. Uno strato spesso un quarto di lunghezza d'onda minimizza la riflessione della luce dalla superficie della cella solare, massimizzando la quantità di luce assorbita e convertita in elettricità.

Proprietà Meccanica: Tensione Intrinsica

Tutti i film sottili possiedono un certo livello di tensione interna. Il contenuto di idrogeno e la configurazione di legame in SiNₓ:H influenzano direttamente questa tensione, che può essere progettata per essere compressiva o tensiva.

La gestione di questa tensione è fondamentale per evitare che il film si incrinasse o causasse la curvatura del wafer sottostante, garantendo l'integrità meccanica del dispositivo finale.

Comprendere i Compromessi

Sebbene molto utile, il nitruro di silicio depositato al plasma non è una soluzione universalmente perfetta. La sua natura unica comporta limitazioni specifiche.

Preoccupazioni sulla Stabilità

L'idrogeno benefico può anche essere un punto debole. Sotto esposizione prolungata ad alte temperature o intensa luce ultravioletta (UV), l'idrogeno può fuoriuscire dal film.

Ciò può alterare la qualità di passivazione del film, le proprietà ottiche e la tensione durante la vita utile del dispositivo, portando a un potenziale degrado delle prestazioni se non gestito correttamente.

Sensibilità al Processo

Le proprietà del SiNₓ:H non sono fisse; sono una funzione diretta dei parametri di deposizione (temperatura, pressione, velocità di flusso del gas, potenza del plasma).

Ciò rende il controllo del processo assolutamente critico. Variazioni minime possono portare a cambiamenti significativi nel film finale, richiedendo una rigorosa disciplina di fabbricazione per garantire coerenza e ripetibilità.

Minore Resistenza Chimica e Termica

Rispetto al Si₃N₄ stechiometrico ad alta temperatura, il SiNₓ:H depositato al plasma è generalmente meno denso e meno chimicamente inerte. Non può sopportare le stesse temperature estreme o ambienti chimici aggressivi.

Scegliere la Giusta Opzione per il Tuo Obiettivo

La scelta del materiale dipende interamente dall'obiettivo primario della tua applicazione.

- Se il tuo obiettivo principale è il fotovoltaico al silicio ad alta efficienza: Questo è il materiale ideale, in quanto fornisce in modo unico sia un'eccellente passivazione della superficie che un rivestimento antiriflesso in un unico passaggio di deposizione a bassa temperatura.

- Se il tuo obiettivo principale è una barriera protettiva su un dispositivo sensibile alla temperatura: Le sue buone prestazioni come barriera contro umidità e ioni, combinate con il processo a bassa temperatura, lo rendono una scelta eccellente per l'incapsulamento.

- Se il tuo obiettivo principale è la massima durezza, stabilità termica o resistenza a prodotti chimici aggressivi: Dovresti considerare un nitruro di silicio stechiometrico realizzato tramite un processo ad alta temperatura come la CVD a bassa pressione (LPCVD), poiché il SiN depositato al plasma non è ottimizzato per questi estremi.

In definitiva, scegliere il nitruro di silicio depositato al plasma significa sfruttare un materiale sintonizzabile e definito dal processo per i suoi unici benefici elettronici e ottici a basse temperature.

Tabella riassuntiva:

| Proprietà | Descrizione |

|---|---|

| Tipo di Materiale | Film amorfo ricco di idrogeno (SiNₓ:H) |

| Metodo di Deposizione | Deposizione Chimica da Vapore Assistita da Plasma (PECVD) |

| Proprietà Chiave | Passivazione della superficie, rivestimento antiriflesso, tensione regolabile |

| Applicazioni Comuni | Celle solari al silicio, protezione di dispositivi sensibili alla temperatura |

| Limitazioni | Minore resistenza termica/chimica, preoccupazioni sulla stabilità dell'idrogeno |

Sblocca il potenziale del nitruro di silicio depositato al plasma per il tuo laboratorio con KINTEK! Siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi i sistemi PECVD, personalizzati per soddisfare le tue esigenze sperimentali uniche. La nostra esperienza in R&S e la produzione interna garantiscono una personalizzazione precisa per applicazioni come lo sviluppo di celle solari. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di ricerca e produzione con attrezzature affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio