Il più grande svantaggio della tradizionale Deposizione Chimica da Fase Vapore (CVD) rispetto al PECVD (Plasma-Enhanced CVD) è la sua dipendenza da temperature estremamente elevate. Questo requisito fondamentale crea significative limitazioni, rendendolo incompatibile con materiali sensibili al calore e introducendo stress termico nei film depositati. Il PECVD supera questo problema utilizzando il plasma anziché il calore, consentendo un processo a bassa temperatura molto più versatile.

Sebbene entrambi i metodi depositino film sottili, il compromesso principale è tra temperatura e complessità del processo. L'alto calore del CVD limita le sue applicazioni ma offre una reazione puramente termica, mentre il processo al plasma a bassa temperatura del PECVD fornisce versatilità a costo di potenziali effetti collaterali indotti dal plasma.

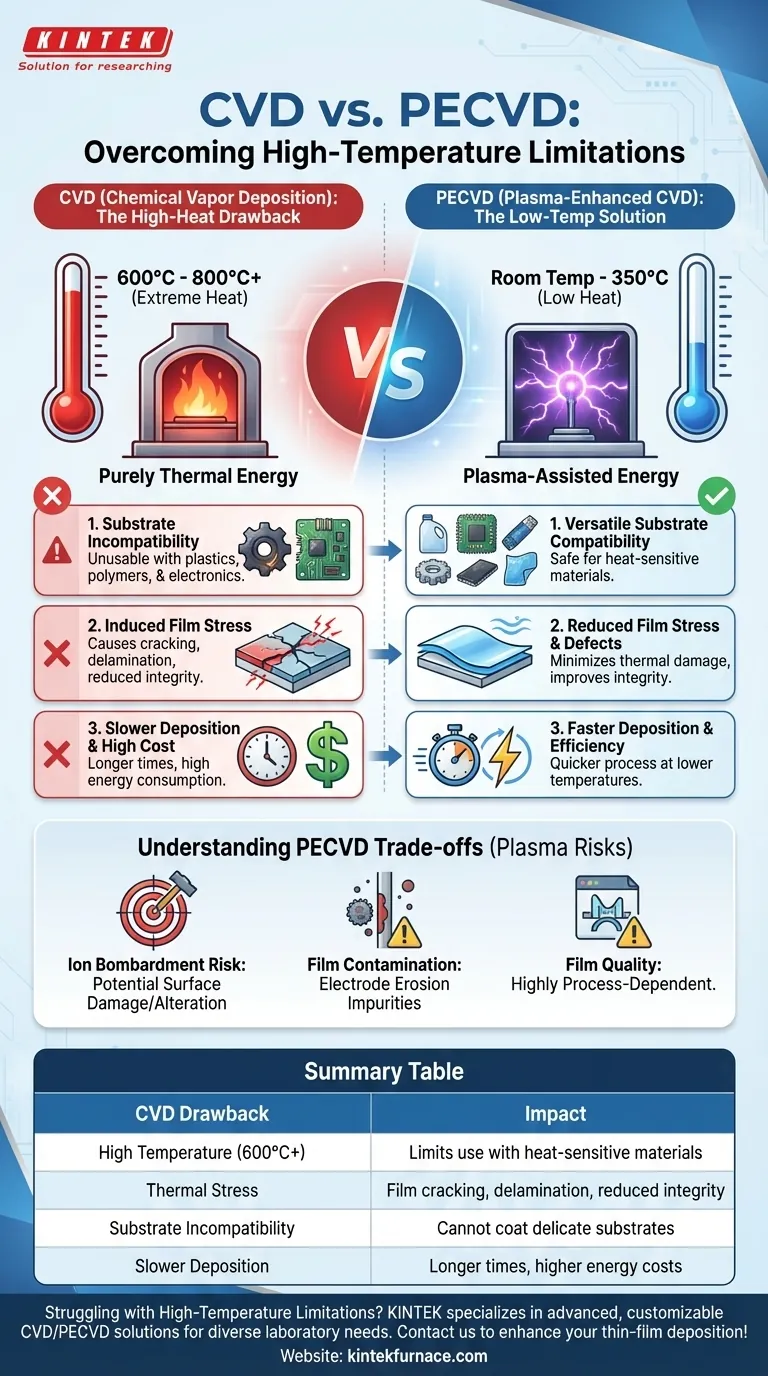

La Differenza Fondamentale: Calore vs. Plasma

Gli svantaggi del CVD derivano direttamente da come esso avvia le reazioni chimiche. Comprendere questa differenza fondamentale è la chiave per scegliere il processo giusto per la tua applicazione.

Il Metodo CVD: Energia Puramente Termica

Il CVD tradizionale utilizza calore elevato, tipicamente tra 600°C e 800°C o anche superiore, per decomporre i gas precursori. Il substrato stesso viene riscaldato, fornendo l'energia termica necessaria affinché la reazione chimica avvenga sulla sua superficie.

Il Metodo PECVD: Energia Assistita da Plasma

Il PECVD utilizza il plasma—un gas ionizzato contenente elettroni ad alta energia, ioni e radicali liberi—per fornire l'energia per la reazione. Ciò consente la deposizione a temperature molto più basse, spesso da temperatura ambiente a 350°C.

Come l'Alta Temperatura del CVD Diventa uno Svantaggio

La dipendenza da un calore intenso non è solo un dettaglio del processo; ha conseguenze dirette e pratiche che limitano l'uso del CVD convenzionale.

Incompatibilità del Substrato

Lo svantaggio più significativo è l'incapacità di rivestire substrati sensibili alla temperatura. Materiali come plastiche, polimeri o componenti elettronici con circuiti preesistenti verrebbero danneggiati o distrutti dalle alte temperature richieste per il CVD.

La natura a bassa temperatura del PECVD lo rende la scelta ovvia per queste applicazioni, poiché evita danni termici.

Stress del Film Indotto e Difetti

L'alto calore può creare un significativo stress termico nel film depositato mentre si raffredda. Ciò si verifica a causa di una discrepanza nell'espansione termica tra il film e il substrato, che può portare a cricche, delaminazione o ridotta integrità del film.

Poiché il PECVD opera a temperature più basse, riduce significativamente lo stress termico e il rischio di difetti indotti dal calore come il disadattamento reticolare.

Deposizione Più Lenta e Costi Maggiori

Anche se non sempre, il CVD tradizionale può comportare tempi di deposizione più lunghi e costi più elevati legati al consumo energetico per il riscaldamento e a precursori costosi. Il PECVD può spesso raggiungere velocità di deposizione più rapide a temperature più basse.

Comprendere i Compromessi: Il PECVD Non È una Soluzione Perfetta

Per prendere una decisione oggettiva, è necessario comprendere anche i potenziali svantaggi introdotti dal processo basato su plasma del PECVD. Questi sono i compromessi per il suo vantaggio a bassa temperatura.

Il Rischio di Bombardamento Ionico

In alcune configurazioni PECVD (come i reattori diretti, accoppiati capacitivamente), il substrato è direttamente esposto al plasma. Ciò può portare a bombardamento ionico, dove ioni ad alta energia colpiscono fisicamente la superficie del substrato, causando potenzialmente danni o alterando le sue proprietà.

Potenziale Contaminazione del Film

Gli elettrodi utilizzati per generare il plasma possono erodersi nel tempo. Questa erosione può introdurre contaminanti dal materiale degli elettrodi direttamente nel film depositato, compromettendone la purezza.

La Qualità del Film Dipende dal Processo

Sebbene il PECVD produca film con buona densità e meno porosità, la qualità dipende fortemente dai parametri del plasma. Alcune proprietà del film, come la resistenza all'usura o le prestazioni di barriera, possono essere inferiori a quelle ottenute con altri metodi a seconda dei materiali specifici e delle condizioni di processo utilizzate.

Scegliere la Soluzione Giusta per la Tua Applicazione

La tua decisione dovrebbe essere guidata dai vincoli e dagli obiettivi primari del tuo progetto specifico.

- Se il tuo obiettivo primario è l'integrità del substrato: il PECVD è la scelta necessaria per qualsiasi materiale sensibile alla temperatura, inclusa la maggior parte dell'elettronica, delle plastiche e dei componenti con circuiti esistenti.

- Se il tuo obiettivo primario è evitare effetti indotti dal plasma: il CVD convenzionale è l'opzione migliore, a condizione che il tuo substrato sia sufficientemente robusto da gestire temperature superiori a 600°C senza danni.

- Se il tuo obiettivo primario è la qualità e la densità del film a basse temperature: il PECVD offre un eccellente equilibrio, producendo film di alta qualità e uniformi senza lo stress termico inerente ai processi ad alta temperatura.

In definitiva, la tua scelta dipende dal bilanciamento della necessità di un processo a bassa temperatura con i potenziali rischi introdotti da un ambiente al plasma.

Tabella Riepilogativa:

| Svantaggio | Impatto |

|---|---|

| Alta Temperatura (600°C+) | Limita l'uso con materiali sensibili al calore come plastiche ed elettronica |

| Stress Termico | Può causare cricche nel film, delaminazione e ridotta integrità |

| Incompatibilità del Substrato | Incapacità di rivestire substrati sensibili alla temperatura senza danni |

| Deposizione Più Lenta | Può portare a tempi di processo più lunghi e costi energetici più elevati |

Stai riscontrando limitazioni dovute alle alte temperature nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per diverse esigenze di laboratorio. Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue specifiche esigenze sperimentali. Migliora i tuoi processi di deposizione di film sottili—contattaci oggi per discutere come i nostri Forni a Muffola, Tubolari, Rotativi, Sottovuoto e ad Atmosfera, e altro ancora, possono beneficiare la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura