In sintesi, la deposizione chimica da fase vapore potenziata al plasma (PECVD) è una tecnica altamente versatile utilizzata principalmente per depositare film sottili dielettrici e semiconduttori critici. I materiali più comuni includono ossido di silicio (SiO₂), nitruro di silicio (Si₃N₄), silicio amorfo (a-Si) e carbonio simile al diamante (DLC), che sono elementi fondamentali nella microelettronica e nell'ottica.

La vera importanza della PECVD non risiede solo nella varietà di film che può creare, ma nella sua capacità di depositarli a temperature più basse. Questo consente la fabbricazione di strati di alta qualità, uniformi e aderenti su substrati che non possono sopportare l'elevato calore dei metodi di deposizione tradizionali.

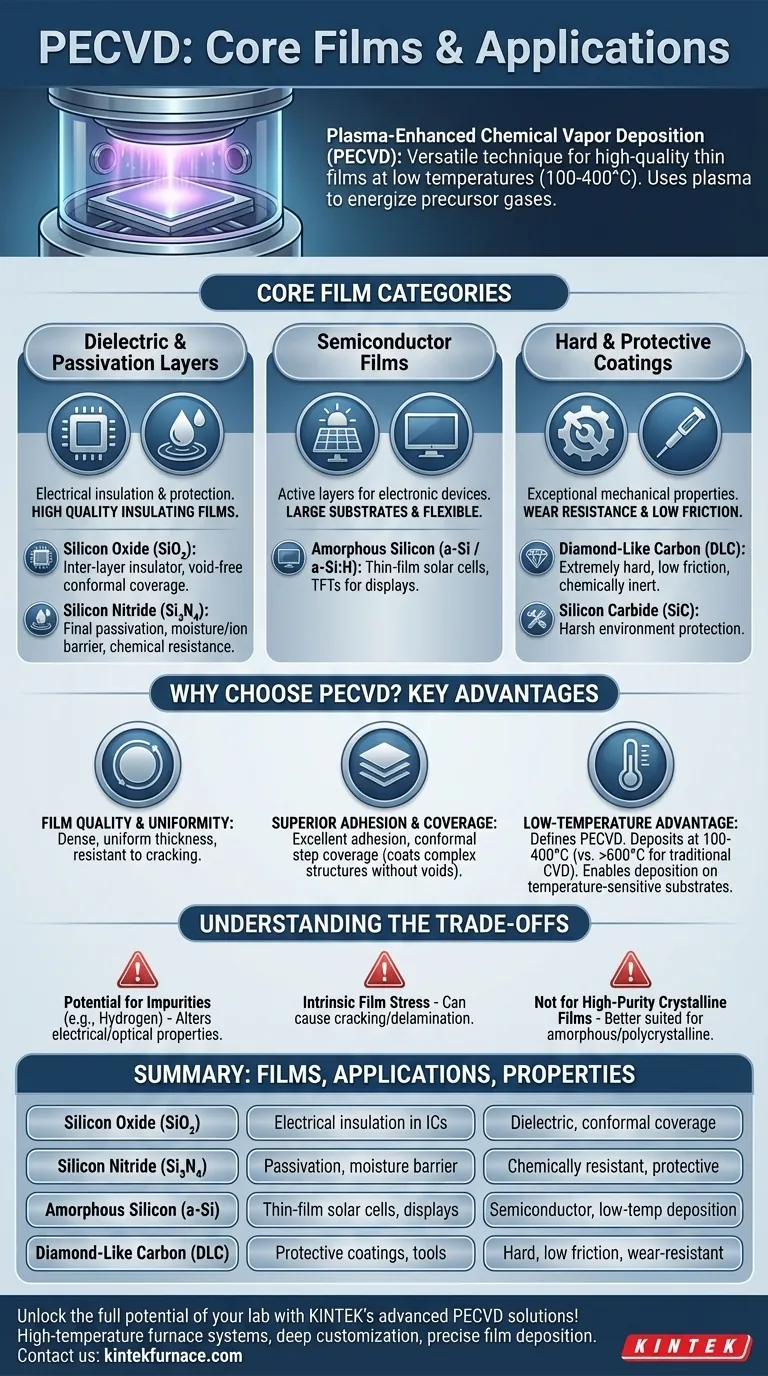

Le Categorie Principali di Film della PECVD

La PECVD non è una soluzione universale; il suo utilizzo è concentrato su categorie specifiche di materiali in cui i suoi vantaggi unici di processo—l'uso di un plasma per energizzare i gas precursori—forniscono un beneficio distinto.

Strati Dielettrici e di Passivazione

L'applicazione più comune della PECVD è la deposizione di film isolanti di alta qualità. Questi strati sono fondamentali per isolare elettricamente i componenti e proteggere le superfici dei dispositivi.

L'ossido di silicio (SiO₂) è un dielettrico fondamentale utilizzato come isolante tra gli strati metallici nei circuiti integrati. La PECVD consente una deposizione senza vuoti che si conforma a topografie superficiali complesse.

Il nitruro di silicio (Si₃N₄) è apprezzato per la sua eccellente resistenza chimica e la capacità di agire come barriera contro l'umidità e la diffusione di ioni. Viene frequentemente utilizzato come strato di passivazione finale per proteggere i chip dall'ambiente.

Film Semiconduttori

La PECVD è anche strumentale nella creazione degli strati attivi per alcuni dispositivi elettronici, in particolare quelli costruiti su substrati grandi o flessibili.

Il silicio amorfo (a-Si), spesso idrogenato (a-Si:H), è un materiale chiave depositato tramite PECVD per celle solari a film sottile e i transistor utilizzati in display di grandi dimensioni (come gli schermi LCD).

Rivestimenti Duri e Protettivi

Il processo al plasma energetico può creare film con eccezionali proprietà meccaniche, rendendoli adatti per applicazioni protettive.

Il carbonio simile al diamante (DLC) è una classe di materiale carbonioso amorfo con alcune delle preziose proprietà del diamante. Questi film sono estremamente duri, hanno un basso coefficiente di attrito e sono chimicamente inerti, il che li rende rivestimenti ideali per utensili, impianti medici e componenti resistenti all'usura.

Il carburo di silicio (SiC) è un altro materiale duro e chimicamente resistente depositato tramite PECVD per rivestimenti protettivi in ambienti difficili.

Perché Scegliere la PECVD per Questi Materiali?

La decisione di utilizzare la PECVD rispetto ad altri metodi come la deposizione fisica da fase vapore (PVD) o la deposizione chimica da fase vapore (CVD) standard è guidata dalla qualità unica e dai vantaggi di processo che offre.

Qualità e Uniformità del Film

La PECVD è rinomata per la produzione di film densi, uniformi nello spessore e resistenti alle crepe. La reazione assistita dal plasma crea un ambiente di crescita stabile e controllabile.

Adesione e Copertura Superiori

I film depositati tramite PECVD mostrano un'eccellente adesione al substrato sottostante. Il processo fornisce anche un'eccezionale copertura di gradini conformale, il che significa che può rivestire uniformemente strutture complesse e tridimensionali senza creare vuoti o fessure.

Il Vantaggio della Bassa Temperatura

Questo è il vantaggio distintivo della PECVD. La CVD tradizionale richiede temperature molto elevate (spesso >600°C) per decomporre i gas precursori. La PECVD utilizza un plasma ricco di energia per ottenere questo, consentendo la deposizione a temperature molto più basse (tipicamente 100-400°C).

Questo processo a bassa temperatura è essenziale per depositare film su substrati che sono già stati parzialmente lavorati o sono fatti di materiali con bassi punti di fusione, come i polimeri.

Comprendere i Compromessi

Sebbene potente, la PECVD non è priva di limitazioni. Comprendere questi compromessi è fondamentale per utilizzare la tecnica in modo efficace.

Potenziale di Impurità

L'ambiente del plasma implica che frammenti dei gas precursori, in particolare l'idrogeno, possano essere incorporati nel film in crescita. Sebbene a volte intenzionale (come nel a-Si:H), queste impurità possono alterare le proprietà elettriche o ottiche del film in modi non voluti.

Tensione Intrinseca del Film

I film PECVD spesso possiedono una tensione meccanica intrinseca (sia di trazione che di compressione). Se non gestita correttamente, una tensione elevata può causare la rottura o il delaminazione del film dal substrato, portando al fallimento del dispositivo.

Non Ideale per Film Cristallini ad Alta Purezza

Sebbene eccellente per film amorfi o policristallini, la PECVD non è generalmente il metodo preferito per depositare film monocristallini ad alta purezza. Tecniche come l'epitassia a fascio molecolare (MBE) o processi CVD specializzati sono più adatti per questo scopo.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua scelta del film è dettata interamente dal problema che devi risolvere. La PECVD fornisce un set di strumenti di materiali adatti a specifiche sfide ingegneristiche.

- Se il tuo obiettivo principale è l'isolamento elettrico o la passivazione del dispositivo: i materiali di riferimento saranno l'ossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄).

- Se il tuo obiettivo principale sono le celle solari a film sottile o i backplane dei display: utilizzerai principalmente il silicio amorfo (a-Si:H).

- Se il tuo obiettivo principale è creare superfici dure, resistenti all'usura o a basso attrito: il carbonio simile al diamante (DLC) è la scelta più efficace.

- Se il tuo obiettivo principale è una barriera protettiva in ambienti chimici o termici difficili: il nitruro di silicio (Si₃N₄) o il carburo di silicio (SiC) sono candidati forti.

In definitiva, la capacità della PECVD di creare film funzionali di alta qualità a basse temperature la rende un processo indispensabile nella produzione moderna.

Tabella Riepilogativa:

| Tipo di Film | Applicazioni Chiave | Proprietà Chiave |

|---|---|---|

| Ossido di Silicio (SiO₂) | Isolamento elettrico in circuiti integrati | Dielettrico, copertura conformale |

| Nitruro di Silicio (Si₃N₄) | Passivazione, barriera all'umidità | Chimicamente resistente, protettivo |

| Silicio Amorfo (a-Si) | Celle solari a film sottile, display | Semiconduttore, deposizione a bassa temperatura |

| Carbonio Simile al Diamante (DLC) | Rivestimenti protettivi, utensili | Duro, a basso attrito, resistente all'usura |

| Carburo di Silicio (SiC) | Protezione in ambienti difficili | Duro, chimicamente inerte |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come i sistemi CVD/PECVD, personalizzati per le tue esigenze sperimentali uniche. Le nostre profonde capacità di personalizzazione garantiscono una deposizione precisa del film per applicazioni in microelettronica, ottica e rivestimenti protettivi. Contattaci oggi per discutere come la nostra tecnologia PECVD può migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati