Nella produzione moderna, la deposizione chimica da vapore potenziata dal plasma (PECVD) funge da processo fondamentale per la creazione di film sottili ad alte prestazioni. È indispensabile nella produzione di semiconduttori, fotovoltaico come le celle solari e display avanzati come LCD e OLED. Questa tecnologia consente la deposizione di strati precisi e uniformi essenziali per il funzionamento di questi dispositivi complessi.

Il ruolo essenziale del PECVD non è solo nella deposizione di materiali, ma nel farlo a basse temperature. Questo unico vantaggio sblocca la capacità di produrre componenti elettronici sofisticati su vasta scala senza danneggiare i materiali sensibili sottostanti.

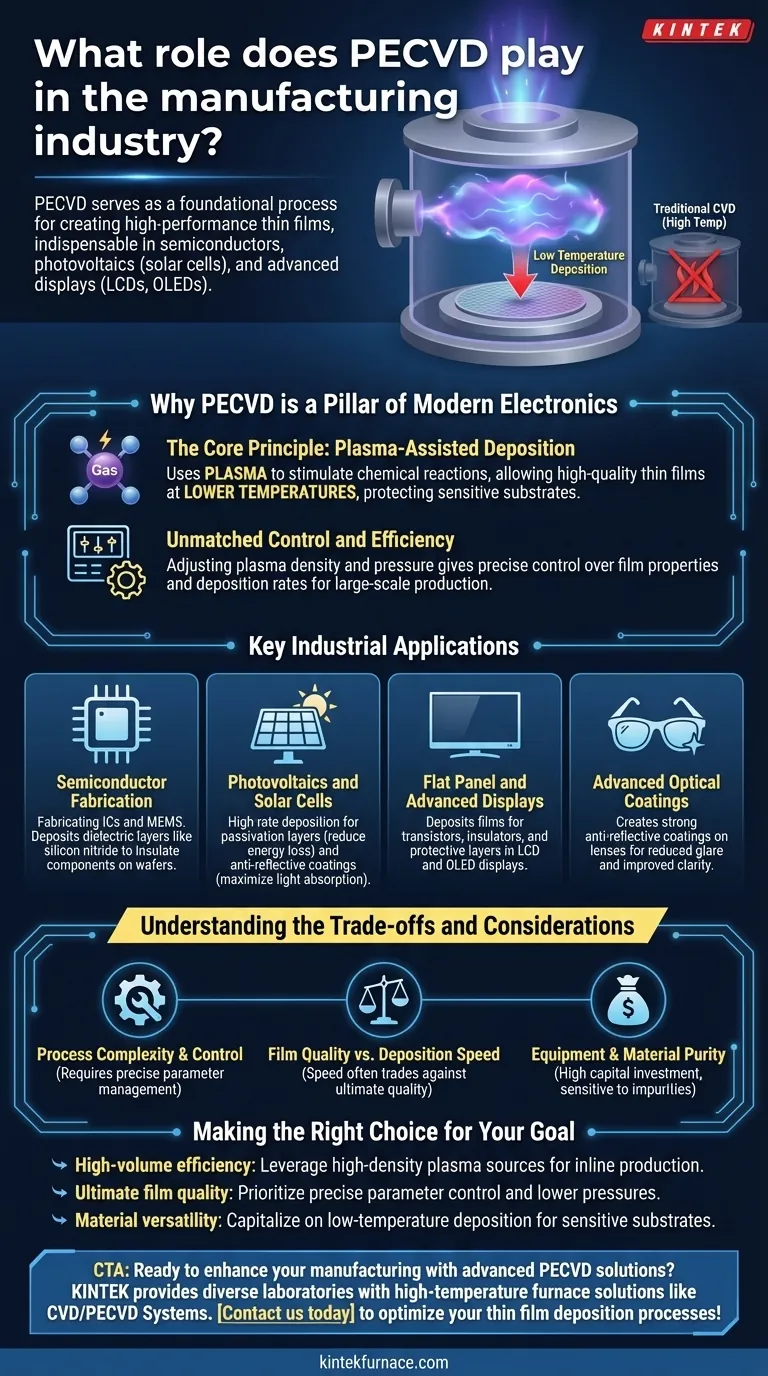

Perché il PECVD è un pilastro dell'elettronica moderna

Per comprendere il ruolo del PECVD, è necessario prima capirne il vantaggio principale rispetto ai metodi tradizionali. Risolve una sfida di produzione fondamentale: aggiungere strati di alta qualità a un materiale senza distruggerlo con il calore.

Il principio fondamentale: deposizione assistita da plasma

Il PECVD utilizza un gas energizzato, o plasma, per stimolare le reazioni chimiche necessarie per la deposizione.

Questo plasma crea specie chimiche altamente reattive a una frazione dell'energia termica richiesta dalla deposizione chimica da vapore (CVD) convenzionale.

Il risultato è la capacità di depositare film sottili durevoli e di elevata purezza a temperature molto più basse, proteggendo i substrati delicati utilizzati nei semiconduttori e nei display.

Controllo ed efficienza senza pari

L'aumento della densità del plasma aumenta la concentrazione di specie reattive, il che accelera la velocità di deposizione.

Ciò consente inoltre al processo di operare a pressioni più basse, dando agli ingegneri un maggiore controllo sulla direzione e sull'energia degli ioni che colpiscono la superficie del substrato.

Questo livello di controllo rende il processo flessibile ed altamente efficiente per cicli di produzione su larga scala.

Applicazioni industriali chiave

Il PECVD non è una tecnologia di nicchia; è una piattaforma versatile che abilita molteplici industrie da miliardi di dollari. Il suo impatto si vede nei dispositivi che usiamo ogni giorno.

Fabbricazione di semiconduttori

Il PECVD è un cavallo di battaglia nella fabbricazione di circuiti integrati (IC) e sistemi microelettromeccanici (MEMS). Viene utilizzato per depositare strati dielettrici, come nitruro di silicio e biossido di silicio, che isolano i componenti su un wafer di silicio.

Fotovoltaico e celle solari

Nell'industria solare, l'efficienza è tutto. Il PECVD viene utilizzato per la deposizione in linea ad alta velocità di strati critici su celle di silicio cristallino.

Questi includono strati di passivazione che riducono la perdita di energia e rivestimenti antiriflesso che massimizzano la quantità di luce assorbita dalla cella.

Display a schermo piatto e avanzati

I moderni display LCD e OLED si basano su film sottili per funzionare. Il PECVD deposita pellicole che formano transistor, isolanti e strati protettivi, migliorando direttamente le prestazioni e la longevità del display.

Rivestimenti ottici avanzati

Gli stessi principi si applicano all'ottica. Il PECVD viene utilizzato per creare rivestimenti antiriflesso resistenti su superfici come occhiali da sole e lenti di fascia alta, riducendo l'abbagliamento e migliorando la chiarezza visiva.

Comprendere i compromessi e le considerazioni

Sebbene potente, il PECVD è un processo sofisticato con complessità intrinseche che devono essere gestite per un'implementazione di successo.

Complessità e controllo del processo

La gestione di un plasma stabile richiede un controllo preciso del flusso di gas, della pressione, della potenza e della frequenza. Le deviazioni possono influire sull'uniformità e sulla qualità del film, richiedendo robusti sistemi di controllo del processo.

Qualità del film rispetto alla velocità di deposizione

Esiste spesso un compromesso tra la velocità di deposizione e la qualità finale del film. I processi ad alta velocità, sebbene efficienti per la produzione di volume, possono introdurre stress o impurità che devono essere accuratamente caratterizzati e controllati.

Apparecchiature e purezza dei materiali

I sistemi PECVD rappresentano investimenti di capitale significativi. Inoltre, il processo è altamente sensibile alle impurità nei gas sorgente, richiedendo una gestione rigorosa dei materiali e una gestione della catena di fornitura per garantire risultati coerenti.

Fare la scelta giusta per il tuo obiettivo

Applicare efficacemente il PECVD significa allineare le sue capacità con il tuo obiettivo di produzione primario.

- Se la tua attenzione principale è l'efficienza di volume elevato: Sfrutta le sorgenti di plasma ad alta densità, come il plasma accoppiato induttivamente (ICP), per raggiungere le elevate velocità di deposizione necessarie per la produzione in linea di celle solari o display di grande superficie.

- Se la tua attenzione principale è la qualità finale del film: Dai la priorità al controllo preciso dei parametri del plasma e opera a pressioni più basse per mettere a punto le proprietà del film come densità, stress e stechiometria per i semiconduttori avanzati.

- Se la tua attenzione principale è la versatilità dei materiali: Capitalizza sul vantaggio a bassa temperatura del PECVD per depositare film su substrati sensibili alla temperatura come polimeri o assemblaggi elettronici prefabbricati.

In definitiva, padroneggiare il PECVD significa tradurre il controllo a livello atomico in successo nella produzione su larga scala.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Vantaggio principale | La deposizione a bassa temperatura protegge i substrati sensibili |

| Applicazioni chiave | Semiconduttori, fotovoltaico, display, rivestimenti ottici |

| Vantaggi | Controllo preciso, alta efficienza, versatilità per la produzione su larga scala |

| Considerazioni | Complessità del processo, compromessi tra velocità e qualità, investimento in attrezzature |

Pronto a migliorare la tua produzione con soluzioni PECVD avanzate? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni per forni ad alta temperatura come sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche per semiconduttori, celle solari e display. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi di deposizione di film sottili e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico