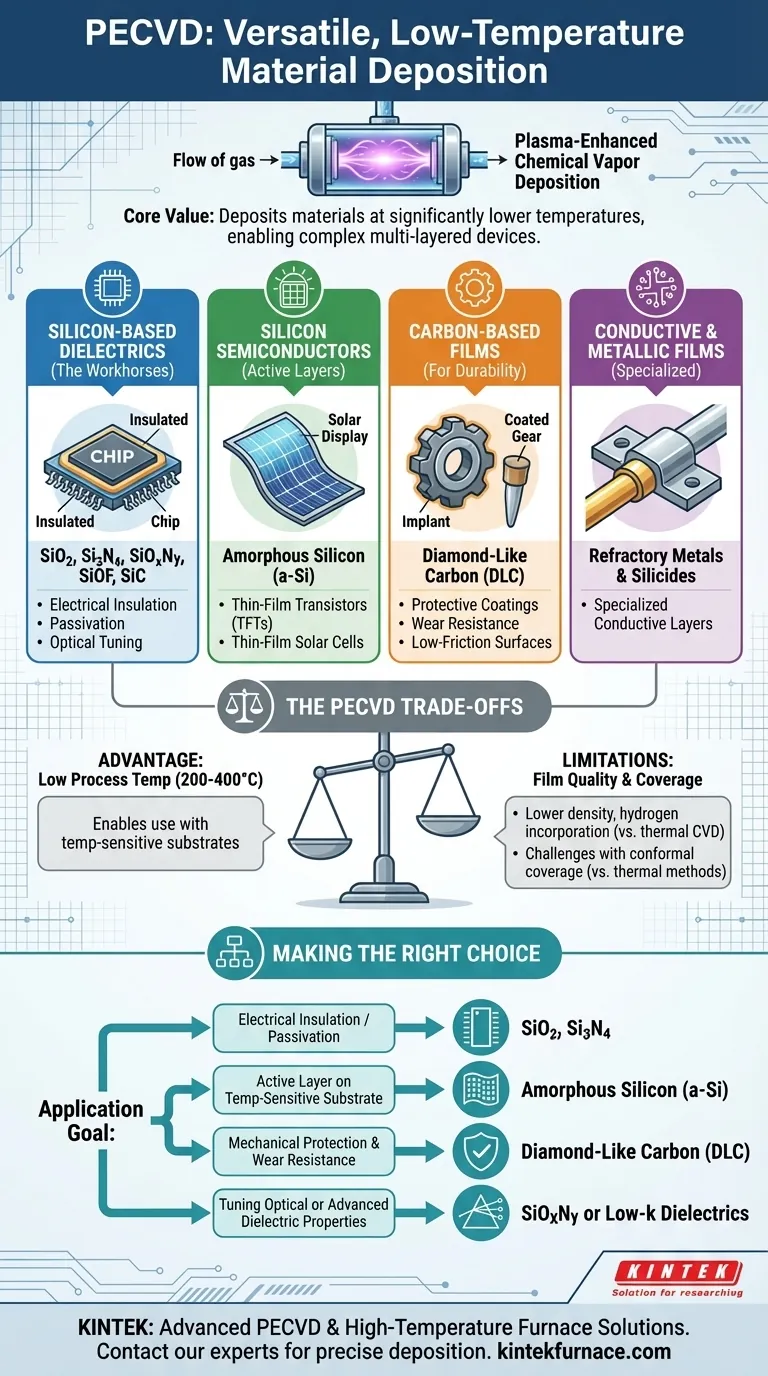

In sintesi, i materiali più comuni depositati tramite PECVD sono dielettrici e semiconduttori a base di silicio, come il biossido di silicio (SiO₂), il nitruro di silicio (Si₃N₄) e il silicio amorfo (a-Si). Tuttavia, la vera forza di questa tecnologia risiede nella sua versatilità, che consente la deposizione di una gamma molto più ampia di film, inclusi strati a base di carbonio e persino alcuni metalli.

Il valore fondamentale della deposizione chimica da vapore assistita da plasma (PECVD) non risiede solo nell'elenco dei materiali che può depositare, ma nella sua capacità di farlo a temperature significativamente più basse rispetto ad altri metodi. Questa singola caratteristica lo rende indispensabile per la creazione di dispositivi complessi e multistrato in cui temperature più elevate danneggerebbero le strutture precedentemente fabbricate.

I gruppi di materiali fondamentali nel PECVD

Sebbene l'elenco dei film potenziali sia lungo, possono essere organizzati in alcune categorie funzionali chiave. Ogni categoria serve uno scopo distinto in settori che vanno dai semiconduttori all'ottica.

Dielettrici a base di silicio: i cavalli di battaglia

Questi film costituiscono la base della microelettronica moderna e fungono principalmente da isolanti e strati protettivi.

I materiali PECVD più frequentemente utilizzati rientrano in questo gruppo, tra cui il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄). Sono utilizzati per isolare elettricamente gli strati conduttivi, fungere da maschere di incisione e fornire passivazione superficiale.

Vengono depositati anche dielettrici speciali come l'ossinitruro di silicio (SiOxNy) e dielettrici a basso k come SiOF o SiC per mettere a punto le proprietà ottiche o ridurre la capacità parassita nei circuiti ad alta velocità.

Semiconduttori al silicio: gli strati attivi

Il PECVD è fondamentale anche per la deposizione di film di silicio che possiedono proprietà elettroniche o fotovoltaiche attive.

Il silicio amorfo (a-Si) è un esempio primario, ampiamente utilizzato nelle celle solari a film sottile e come strato di canale nei transistor a film sottile (TFT) per display di grandi dimensioni.

Il processo può anche essere ottimizzato per depositare silicio policristallino (poly-Si) o persino silicio epitassiale, sebbene altri metodi siano spesso preferiti per applicazioni cristalline ad alte prestazioni.

Film a base di carbonio: per la durabilità e oltre

Questa categoria evidenzia l'utilità del PECVD al di fuori della microelettronica tradizionale.

Il carbonio simile al diamante (DLC) è un materiale chiave depositato tramite PECVD. Crea superfici eccezionalmente dure e a basso attrito utilizzate per rivestimenti protettivi su parti meccaniche, impianti medici e componenti ottici per migliorarne la resistenza all'usura.

Film conduttivi e metallici: un'applicazione specializzata

Sebbene meno comune della deposizione di dielettrici, il PECVD può essere utilizzato per depositare strati conduttivi.

Ciò include film come metalli refrattari e i loro siliciuri. Queste applicazioni sono specializzate ma dimostrano le ampie capacità chimiche del processo.

Comprendere i compromessi

Il PECVD è uno strumento potente, ma i suoi vantaggi comportano compromessi specifici che è fondamentale comprendere per qualsiasi applicazione pratica. Il suo vantaggio principale, la bassa temperatura di processo, è anche la fonte dei suoi principali limiti.

Qualità del film rispetto ai processi termici

Poiché il PECVD opera a temperature più basse (tipicamente 200-400°C), i film depositati hanno spesso una struttura diversa da quelli ottenuti da processi ad alta temperatura come il CVD a bassa pressione (LPCVD).

I film PECVD possono avere una densità inferiore e incorporare più idrogeno dai gas precursori. Ciò può influire sulle proprietà elettriche del film, sulla velocità di incisione e sulla stabilità a lungo termine, il che deve essere preso in considerazione nella progettazione del dispositivo.

Copertura conforme

Ottenere uno spessore del film perfettamente uniforme su topografie complesse e ad alto rapporto d'aspetto (nota come conformità) può essere più difficile con il PECVD rispetto ai metodi CVD termici.

Sebbene i parametri di processo possano essere ottimizzati pesantemente per migliorare la copertura dei gradini, la natura direzionale del plasma può talvolta portare a film più spessi sulle superfici orizzontali rispetto alle pareti laterali verticali.

Fare la scelta giusta per la tua applicazione

La selezione del materiale PECVD corretto dipende interamente dal tuo obiettivo finale. La versatilità del processo ti consente di scegliere un film in base alle proprietà elettriche, meccaniche o ottiche specifiche che devi ottenere.

- Se la tua attenzione principale è l'isolamento elettrico e la passivazione: Utilizzerai quasi certamente il biossido di silicio (SiO₂) per l'isolamento o il nitruro di silicio (Si₃N₄) per una robusta barriera contro umidità e agenti chimici.

- Se la tua attenzione principale è la creazione di uno strato semiconduttore attivo su un substrato sensibile alla temperatura: Il silicio amorfo (a-Si) è la scelta ideale per applicazioni come display o elettronica flessibile.

- Se la tua attenzione principale è la protezione meccanica e la resistenza all'usura: Il carbonio simile al diamante (DLC) è il materiale da specificare per creare una superficie dura, durevole e a basso attrito.

- Se la tua attenzione principale è la messa a punto delle proprietà ottiche o dielettriche avanzate: Prenderai in considerazione materiali come l'ossinitruro di silicio (SiOxNy) o dielettrici a basso k per soddisfare i requisiti specifici di indice di rifrazione o di capacità.

In definitiva, la comprensione di queste classi di materiali trasforma il PECVD da un semplice strumento di deposizione a una capacità strategica per l'ingegneria dei dispositivi avanzati.

Tabella riassuntiva:

| Categoria di Materiale | Esempi Chiave | Applicazioni Principali |

|---|---|---|

| Dielettrici a base di silicio | SiO₂, Si₃N₄, SiOxNy | Isolamento elettrico, passivazione, messa a punto ottica |

| Semiconduttori al silicio | Silicio Amorfo (a-Si) | Transistor a film sottile (TFT), celle solari |

| Film a base di carbonio | Carbonio simile al diamante (DLC) | Rivestimenti protettivi e resistenti all'usura |

| Film conduttivi/metallici | Siliciuri metallici | Strati conduttivi specializzati |

Hai bisogno di un sistema PECVD personalizzato per i tuoi requisiti materiali specifici?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri versatili sistemi PECVD. La nostra linea di prodotti è completata da solide capacità di profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali e produttive uniche, sia che tu stia lavorando con semiconduttori sensibili, rivestimenti protettivi durevoli o film ottici specializzati.

Contatta oggi i nostri esperti per discutere come possiamo aiutarti a ottenere una deposizione precisa a bassa temperatura per il tuo prossimo progetto.

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio