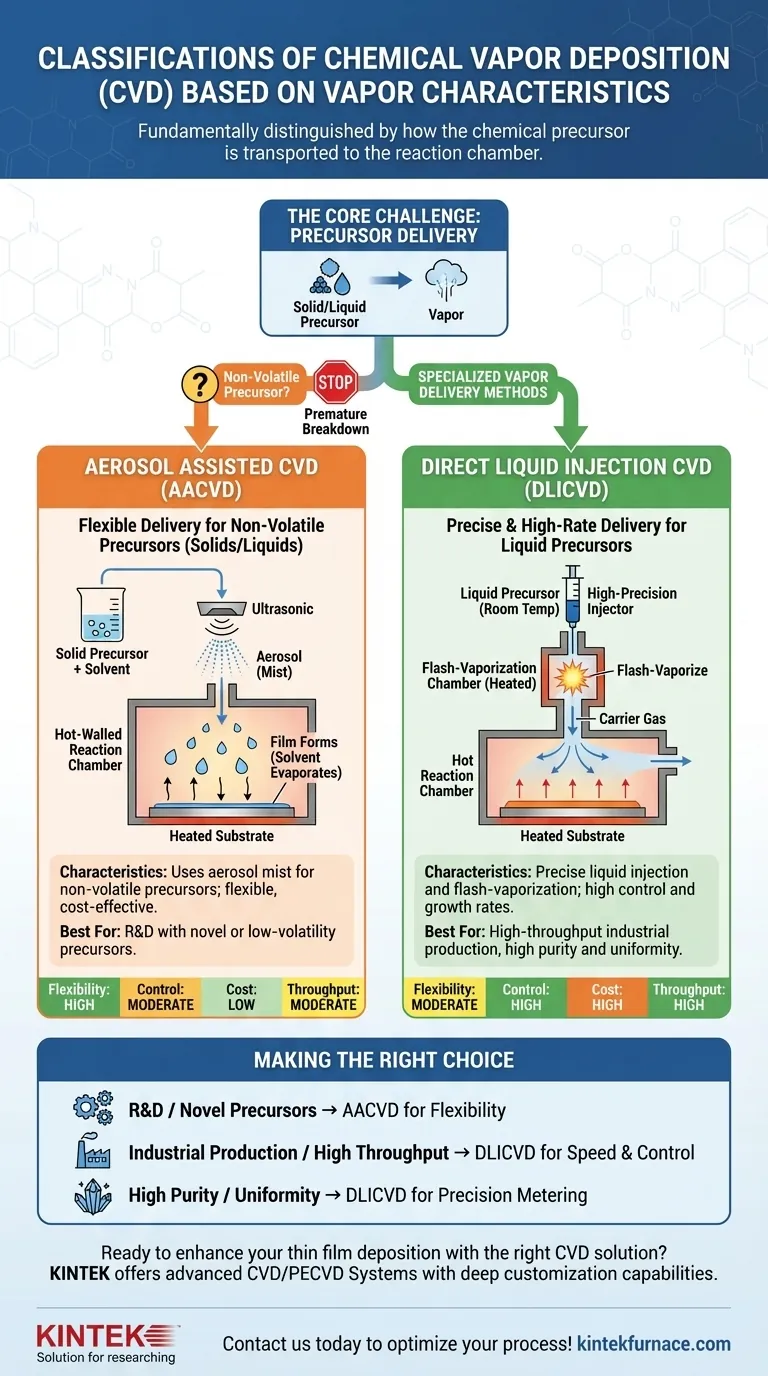

Fondamentalmente, i processi di deposizione chimica da vapore (CVD) classificati in base alle caratteristiche del vapore sono distinti dal modo in cui il precursore chimico viene trasportato alla camera di reazione. I due metodi principali in questa categoria sono la CVD assistita da aerosol (AACVD), che utilizza una nebbia fine per trasportare precursori non volatili, e la CVD a iniezione diretta di liquido (DLICVD), che inietta e vaporizza con precisione precursori liquidi per applicazioni ad alto tasso di crescita.

La scelta tra questi metodi non è accademica; è una decisione ingegneristica pratica. Dipende dalla risoluzione della sfida principale di fornire in modo controllabile un precursore specifico—che si tratti di un liquido stabile, di un composto termosensibile o di un solido disciolto in un solvente—alla superficie del substrato.

La Sfida Fondamentale: Fornitura del Precursore

Il successo di qualsiasi processo CVD dipende dalla trasformazione di un materiale precursore in gas e dalla sua consegna a un substrato in modo altamente controllato. Lo stato fisico del precursore detta il metodo migliore per questa fornitura.

Dal Precursore al Vapore

Il precursore CVD ideale è una sostanza che si trasforma facilmente in gas a una temperatura e pressione relativamente basse senza decomporsi. Ciò consente una semplice introduzione nella camera di reazione.

Tuttavia, molti materiali avanzati richiedono precursori che non sono così semplici. Possono essere liquidi a bassa volatilità o persino solidi a temperatura ambiente.

Il Problema dei Precursori Non Volatili

Un precursore non volatile è quello che non evapora facilmente. Tentare di riscaldarlo per forzare l'evaporazione può causare la sua decomposizione prematura, prima ancora che raggiunga il substrato. Questo è il problema centrale che i metodi specializzati di fornitura di vapore sono progettati per risolvere.

Classificazioni CVD in base al Metodo di Fornitura del Vapore

Quando un precursore non può essere facilmente vaporizzato, gli ingegneri si rivolgono a metodi che lo trasportano in un mezzo diverso o lo vaporizzano istantaneamente all'occorrenza.

CVD Assistita da Aerosol (AACVD)

Nella AACVD, il precursore—spesso un solido—viene prima disciolto in un solvente adatto. Questa soluzione viene quindi atomizzata in una nebbia fine, o aerosol, tipicamente utilizzando un generatore ultrasonico.

Un gas di trasporto inerte trasporta quindi questo aerosol nella camera di reazione a pareti calde. Quando le goccioline di aerosol si avvicinano al substrato caldo, il solvente evapora e il precursore si decompone per formare il film sottile. Questo metodo aggira efficacemente la necessità di riscaldare e vaporizzare direttamente un precursore non volatile.

CVD a Iniezione Diretta di Liquido (DLICVD)

La DLICVD è una tecnica ad alta precisione utilizzata per i precursori liquidi. Il precursore liquido viene conservato a temperatura ambiente e iniettato in micro-gocce dosate con precisione in una camera di vaporizzazione situata vicino al reattore.

Questa camera viene riscaldata a una temperatura sufficientemente alta da "vaporizzare istantaneamente" le goccioline in un gas. Questo vapore viene quindi immediatamente convogliato nella zona di reazione da un gas di trasporto. Il vantaggio chiave è un controllo eccezionale sulla velocità di flusso del precursore, che porta a processi altamente riproducibili e consente alti tassi di crescita del film.

Comprendere i Compromessi

La scelta di un metodo di fornitura comporta il bilanciamento della compatibilità del precursore con i requisiti di processo come costo, controllo e produttività.

Flessibilità del Precursore

L'AACVD è eccezionalmente versatile. È il metodo di riferimento per i precursori solidi o a bassa volatilità, poiché dipende dalla solubilità piuttosto che dalla pressione di vapore.

La DLICVD è limitata ai precursori che sono liquidi e possono essere vaporizzati senza decomposizione.

Controllo del Processo e Ripetibilità

La DLICVD offre un controllo superiore. L'uso di controllori di flusso di liquido ad alta precisione consente un flusso di precursore molto stabile e ripetibile al reattore. Ciò si traduce in un eccellente controllo sullo spessore e sulla composizione del film.

Nell'AACVD, il controllo dell'esatta concentrazione del precursore nell'aerosol può essere più difficile, portando potenzialmente a una minore uniformità.

Complessità del Sistema e Tasso di Deposizione

I sistemi AACVD sono generalmente più semplici ed economici da configurare. Tuttavia, i tassi di deposizione possono essere limitati.

I sistemi DLICVD sono più complessi, richiedendo pompe e vaporizzatori specializzati. Questo costo iniziale più elevato è giustificato dalla capacità di raggiungere gli alti tassi di deposizione richiesti per molte applicazioni industriali.

Fare la Scelta Giusta per il Tuo Obiettivo

Le esigenze specifiche della tua applicazione determineranno il metodo di fornitura del vapore più appropriato.

- Se la tua attenzione principale è la R&S con precursori nuovi o a bassa volatilità: L'AACVD offre la flessibilità di sperimentare con un'ampia gamma di materiali, inclusi i solidi, che sono inutilizzabili in altri sistemi.

- Se la tua attenzione principale è la produzione industriale ad alto rendimento: La DLICVD fornisce il controllo preciso, la ripetibilità e gli alti tassi di crescita necessari per gli ambienti di produzione.

- Se la tua attenzione principale è ottenere la massima purezza e uniformità del film: La capacità della DLICVD di dosare con precisione il flusso del precursore la rende la scelta più affidabile per processi altamente controllati.

In definitiva, la scelta della giusta classificazione CVD consiste nell'abbinare la tecnologia di fornitura alle proprietà fisiche del tuo precursore e alle esigenze di prestazione del tuo prodotto finale.

Tabella Riassuntiva:

| Classificazione | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| CVD Assistita da Aerosol (AACVD) | Utilizza nebbia aerosol per precursori non volatili; flessibile, economico | R&S con precursori nuovi o a bassa volatilità |

| CVD a Iniezione Diretta di Liquido (DLICVD) | Iniezione precisa di liquido e vaporizzazione istantanea; alto controllo e tassi di crescita | Produzione industriale ad alto rendimento, elevata purezza e uniformità |

Pronto a migliorare la tua deposizione di film sottili con la giusta soluzione CVD? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra solida capacità di personalizzazione garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo ottimizzare il tuo processo con sistemi AACVD o DLICVD su misura!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura