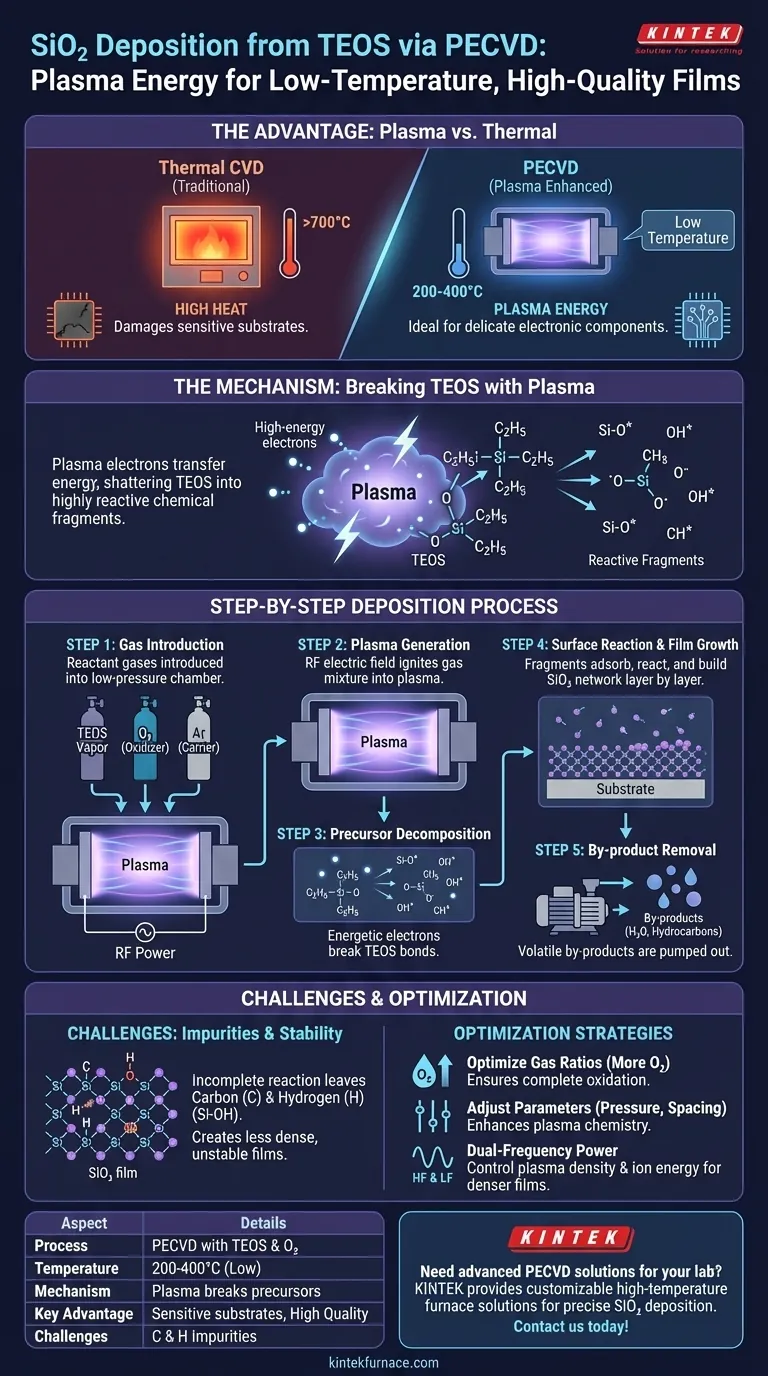

Nella Deposizione Chimica da Vapore Assistita da Plasma (PECVD), il diossido di silicio si forma da un precursore tetraetilortosilicato (TEOS) utilizzando l'energia del plasma anziché il calore elevato per guidare la reazione chimica. Un campo elettrico innesca una miscela di vapore di TEOS e una fonte di ossigeno (come O2) in un plasma. Questo processo scompone le molecole del precursore in frammenti reattivi, che si depositano quindi su un substrato come un sottile film di diossido di silicio (SiO2).

Il vantaggio fondamentale dell'utilizzo del PECVD è la sua capacità di depositare film di alta qualità a basse temperature (tipicamente 200-400°C). Il plasma fornisce l'energia necessaria per avviare reazioni chimiche che altrimenti richiederebbero un calore molto più elevato, rendendo il processo ideale per il rivestimento di componenti elettronici sensibili alla temperatura.

Il Meccanismo Fondamentale: Come il Plasma Permette la Deposizione a Bassa Temperatura

Il PECVD cambia radicalmente il modo in cui l'energia viene fornita al sistema chimico, ed è questa la chiave del suo successo.

Il Problema con i Metodi Termici

La Deposizione Chimica da Vapore (CVD) tradizionale si basa esclusivamente sull'energia termica. Il substrato deve essere riscaldato a temperature molto elevate (spesso >700°C) per fornire alle molecole di gas precursore energia sufficiente per reagire e formare un film.

Questo calore elevato può danneggiare o alterare gli strati sottostanti e i dispositivi già fabbricati su un wafer, come interconnessioni in alluminio o altri transistor sensibili.

La Soluzione PECVD: Energia dal Plasma, Non dal Calore

Il PECVD evita la necessità di un elevato calore del substrato utilizzando un campo elettrico per creare un plasma, un gas ionizzato contenente una miscela di elettroni, ioni e specie neutre.

Gli elettroni ad alta energia all'interno del plasma collidono con le molecole stabili di TEOS e di ossigeno gassoso. Queste collisioni trasferiscono energia e scompongono le molecole in frammenti chimici altamente reattivi, noti come radicali.

Sono questi radicali energizzati a svolgere il lavoro, reagendo prontamente sulla superficie più fredda del substrato per formare il film di SiO2 desiderato. Il plasma fornisce efficacemente l'energia di attivazione per la reazione, non il substrato caldo.

Il Processo di Deposizione Passo Dopo Passo

La deposizione di SiO2 da TEOS segue una sequenza precisa all'interno della camera a vuoto PECVD.

Passaggio 1: Introduzione del Gas

I gas reagenti — tipicamente vapore di TEOS e un ossidante come l'ossigeno (O2) — vengono introdotti nella camera di reazione a bassa pressione. Può essere utilizzato anche un gas vettore inerte come l'argon (Ar) per aiutare a stabilizzare il plasma.

Passaggio 2: Generazione del Plasma

Un campo elettrico ad alta frequenza, solitamente Radio Frequenza (RF), viene applicato tra due elettrodi all'interno della camera. Questo campo energizza la miscela di gas, strappando elettroni da alcuni atomi e molecole e accendendo il plasma.

Passaggio 3: Decomposizione del Precursore

Gli elettroni energetici nel plasma collidono con le molecole di TEOS, rompendo i loro legami chimici. Questa decomposizione crea una varietà di frammenti più piccoli, altamente reattivi contenenti silicio e ossigeno.

Passaggio 4: Reazione Superficiale e Crescita del Film

Questi frammenti reattivi diffondono sulla superficie del substrato. Lì, adsorbono, migrano e subiscono una serie di reazioni chimiche per formare una rete stabile e solida di diossido di silicio (SiO2), costruendo lo strato sottile strato dopo strato.

Passaggio 5: Rimozione dei Sottoprodotti

Le reazioni chimiche creano anche sottoprodotti volatili (come idrocarburi e acqua dalla molecola di TEOS). Questi sottoprodotti vengono continuamente rimossi dalla camera dal sistema di pompa a vuoto.

Comprendere i Compromessi: Impurità e Qualità del Film

Sebbene potente, il processo PECVD TEOS non è privo di sfide. La preoccupazione principale è la purezza chimica e la stabilità del film risultante.

La Sfida del Carbonio e dell'Idrogeno

Poiché il TEOS è un precursore organosilicato, reazioni chimiche incomplete possono lasciare carbonio (C) e idrogeno (H) residui intrappolati nel film di SiO2.

Questa contaminazione esiste spesso sotto forma di gruppi silanolici (Si-OH) o frammenti organici non reagiti.

Impatto delle Impurità

Queste impurità interrompono la rete di legami silicio-ossigeno, creando un film meno denso e meno stabile. I film con alto contenuto di idrogeno possono essere instabili all'aria, assorbendo umidità e degradando le loro proprietà elettriche nel tempo.

Strategie per Film di Alta Qualità

Gli ingegneri di processo utilizzano diverse tecniche per minimizzare la contaminazione e migliorare la qualità del film. Queste includono:

- Ottimizzazione dei Rapporti Gas: Il controllo accurato del rapporto tra ossigeno e TEOS garantisce una reazione di ossidazione più completa.

- Regolazione dei Parametri di Processo: L'utilizzo di basse pressioni e piccola distanza tra gli elettrodi può migliorare la chimica del plasma.

- Utilizzo di Potenza a Doppia Frequenza: L'applicazione di potenza elettrica sia ad alta che a bassa frequenza può fornire un controllo indipendente sulla densità del plasma e sull'energia ionica, portando a film più densi e stabili a tassi di deposizione elevati.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri di processo ottimali dipendono interamente dal tuo obiettivo primario per il film depositato.

- Se il tuo obiettivo principale è la qualità e la stabilità del film: Dai priorità a un rapporto ossigeno-TEOS più elevato e considera l'utilizzo di un sistema a doppia frequenza per ottenere un film denso e a bassa impurità.

- Se il tuo obiettivo principale è la protezione di un substrato sensibile: Il vantaggio chiave è la bassa temperatura del PECVD; assicurati che la temperatura del processo rimanga ben al di sotto della soglia di danno del tuo dispositivo.

- Se il tuo obiettivo principale è un'alta velocità di deposizione: L'aumento delle portate del precursore e della potenza RF può accelerare il processo, ma questo spesso comporta un costo in termini di qualità e uniformità del film.

Padroneggiare questo processo è un atto di equilibrio tra velocità di deposizione, qualità del film e i vincoli del tuo substrato.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Processo | Deposizione Chimica da Vapore Assistita da Plasma (PECVD) con precursore TEOS e fonte di ossigeno |

| Intervallo di Temperatura | 200-400°C (bassa temperatura) |

| Meccanismo Fondamentale | L'energia del plasma scompone il TEOS in frammenti reattivi per la crescita del film di SiO2 |

| Vantaggi Chiave | Funzionamento a bassa temperatura, adatto per substrati sensibili, film di alta qualità |

| Sfide Comuni | Impurità di carbonio e idrogeno, che richiedono ottimizzazione per la stabilità del film |

| Strategie di Ottimizzazione | Regolare i rapporti dei gas, utilizzare potenza a doppia frequenza, controllare pressione e distanza tra gli elettrodi |

Hai bisogno di soluzioni PECVD avanzate per il tuo laboratorio? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura come sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce il preciso soddisfacimento dei requisiti sperimentali unici per la deposizione di SiO2 a bassa temperatura e di alta qualità. Contattaci oggi per migliorare l'efficienza del tuo processo e la qualità del film!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio