In sostanza, la superiorità della PECVD per le applicazioni industriali deriva da una potente combinazione di lavorazione a bassa temperatura e dalla capacità di produrre film sottili versatili e di alta qualità. Questa doppia caratteristica unica consente ai produttori di applicare rivestimenti avanzati su un'ampia gamma di materiali, comprese materie plastiche e polimeri sensibili al calore, senza causare danni, sbloccando nuove possibilità di prodotto e migliorando l'efficienza delle prestazioni.

La scelta di una tecnologia di deposizione non consiste mai nel trovare un unico metodo "migliore", ma nell'abbinare lo strumento giusto al problema specifico. La PECVD eccelle nelle applicazioni in cui l'integrità del materiale e la qualità del rivestimento su substrati sensibili alla temperatura sono fondamentali, offrendo un equilibrio tra velocità, versatilità e prestazioni che i metodi tradizionali ad alta temperatura non possono eguagliare.

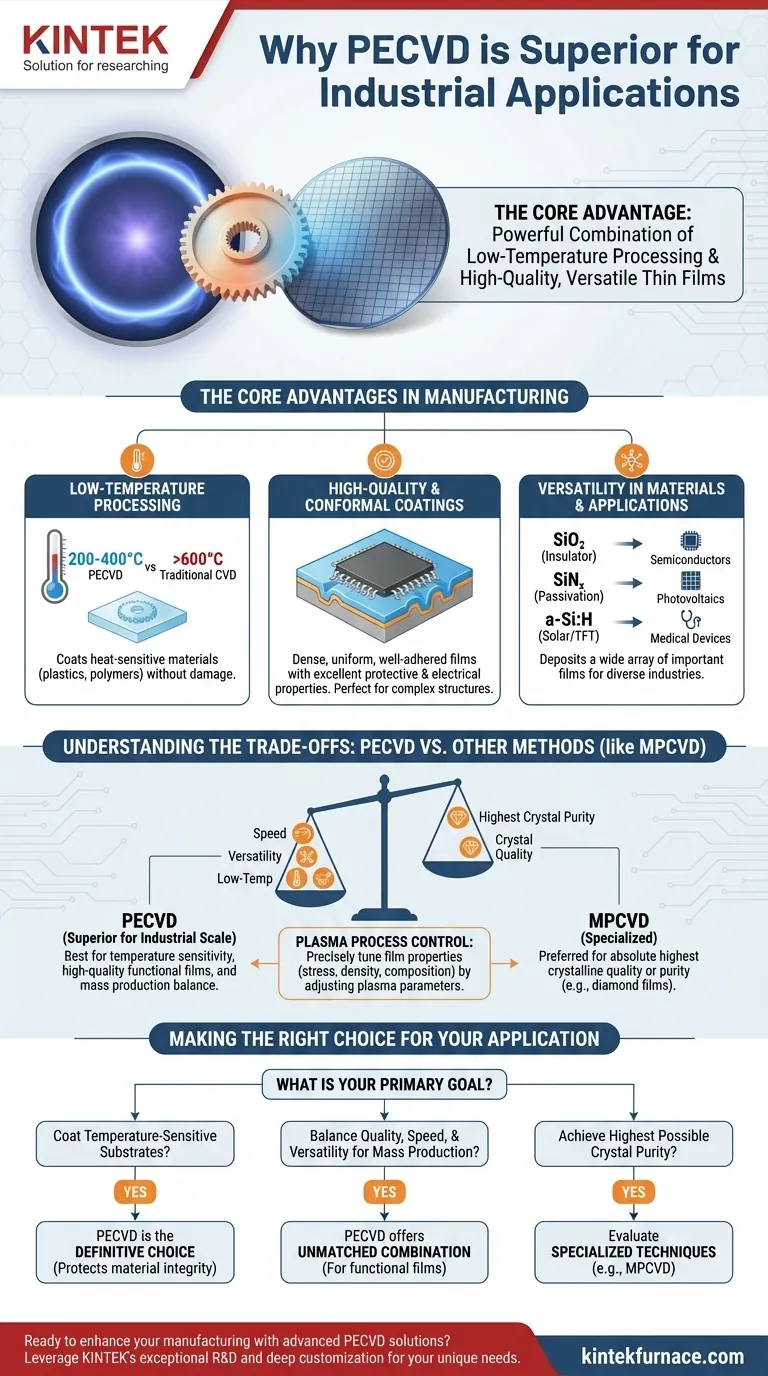

I Vantaggi Principali della PECVD nella Produzione

Per capire perché la PECVD è una pietra angolare della produzione moderna, dobbiamo esaminare come risolve le sfide critiche di produzione. La sua caratteristica distintiva è l'uso del plasma per avviare reazioni chimiche a basse temperature.

Lavorazione a Bassa Temperatura: Un Cambiamento Fondamentale

La deposizione chimica da vapore tradizionale (CVD) richiede temperature molto elevate (spesso superiori a 600 °C) per scomporre i gas precursori e depositare un film. Questo budget termico limita severamente i tipi di materiali che possono essere rivestiti.

La PECVD aggira questo problema utilizzando un campo elettromagnetico per creare il plasma, che energizza i gas e consente la deposizione a temperature molto più basse (tipicamente 200-400 °C). Questa differenza fondamentale consente il rivestimento su substrati sensibili alla temperatura come plastiche, polimeri e dispositivi elettronici completamente assemblati.

Rivestimenti di Alta Qualità e Conformi

L'ambiente di plasma favorisce la formazione di film densi, uniformi e ben aderenti. Ciò si traduce in rivestimenti con eccellenti proprietà per la protezione, l'isolamento elettrico o le prestazioni ottiche.

Inoltre, la PECVD fornisce una copertura conforme, il che significa che può depositare uno strato uniforme su topografie complesse e tridimensionali. Ciò è fondamentale per i dispositivi a microelettronica e MEMS, dove una copertura uniforme su strutture intricate è essenziale per il funzionamento del dispositivo.

Versatilità nei Materiali e nelle Applicazioni

La PECVD non si limita a un unico tipo di materiale. Viene utilizzata per depositare una vasta gamma di film importanti, tra cui:

- Biossido di Silicio (SiO₂): Utilizzato come isolante elettrico.

- Nitruro di Silicio (SiNₓ): Utilizzato per la passivazione, fornendo una barriera protettiva dura e chimicamente resistente.

- Silicio Amorfo (a-Si:H): Un materiale chiave nelle celle solari e nei transistor a film sottile.

Questa versatilità rende la PECVD un processo fondamentale in settori che vanno dai semiconduttori e fotovoltaico all'archiviazione dati e ai dispositivi medici.

Comprendere i Compromessi: PECVD rispetto ad Altri Metodi

Nessuna singola tecnologia è universalmente superiore. Riconoscere i limiti della PECVD fornisce un quadro più chiaro di dove eccelle veramente.

Quando la PECVD Eccelle

La PECVD è la scelta preferita quando i vincoli principali sono la sensibilità della temperatura del substrato e la necessità di un film funzionale di alta qualità su scala industriale. Il suo equilibrio tra velocità di deposizione, qualità del film e temperatura del processo è il suo vantaggio industriale chiave.

Quando Altri Metodi (come MPCVD) Potrebbero Essere Preferiti

Per le applicazioni che richiedono la massima qualità cristallina e purezza in assoluto, altri metodi potrebbero essere più adatti. La CVD al Plasma a Microonde (MPCVD), ad esempio, è spesso preferita per la crescita di film diamantati di alta qualità o per determinate applicazioni a semiconduttore in cui l'assenza di impurità è il fattore più critico.

Questi processi specializzati potrebbero sacrificare la velocità e la versatilità della PECVD in cambio di prestazioni superiori in una singola metrica, come la qualità cristallina o la purezza. La scelta dipende interamente dai requisiti non negoziabili del prodotto finale.

Il Ruolo del Plasma nel Controllo del Processo

Il plasma stesso offre un ulteriore livello di controllo. Regolando i parametri del plasma come potenza, frequenza e chimica dei gas, gli ingegneri possono influenzare con precisione le proprietà finali del film depositato. Ciò consente una messa a punto della tensione, della densità e della composizione chimica del film per soddisfare specifici obiettivi di prestazione.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di deposizione corretta richiede una chiara comprensione del tuo obiettivo principale.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: La PECVD è la scelta definitiva, poiché il suo funzionamento a bassa temperatura protegge l'integrità del materiale.

- Se il tuo obiettivo principale è bilanciare qualità, velocità e versatilità per la produzione di massa: La PECVD offre una combinazione ineguagliabile per depositare film funzionali come dielettrici e strati di passivazione.

- Se il tuo obiettivo principale è ottenere la massima purezza cristallina possibile per applicazioni specializzate: Dovresti valutare tecniche più specializzate come la MPCVD, ottimizzate per la struttura cristallina rispetto ad altri fattori.

In definitiva, scegliere la giusta tecnologia di deposizione consiste nell'allineare le capacità del processo con i tuoi specifici obiettivi di produzione e i vincoli materiali.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Lavorazione a Bassa Temperatura | Consente il rivestimento di materiali sensibili al calore (es. materie plastiche) a 200-400 °C, prevenendo danni. |

| Rivestimenti di Alta Qualità | Produce film densi, uniformi e conformi per usi protettivi, isolanti e ottici. |

| Versatilità | Deposita vari materiali come SiO₂, SiNₓ e a-Si:H per semiconduttori, fotovoltaico e altro ancora. |

| Vantaggi Industriali | Bilancia velocità, qualità e scalabilità per la produzione di massa in diverse applicazioni. |

Pronto a migliorare la tua produzione con soluzioni PECVD avanzate? In KINTEK, sfruttiamo l'eccezionale R&S e la produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo con precisione le tue esigenze sperimentali e produttive uniche per substrati sensibili alla temperatura e rivestimenti di alta qualità. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi industriali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati