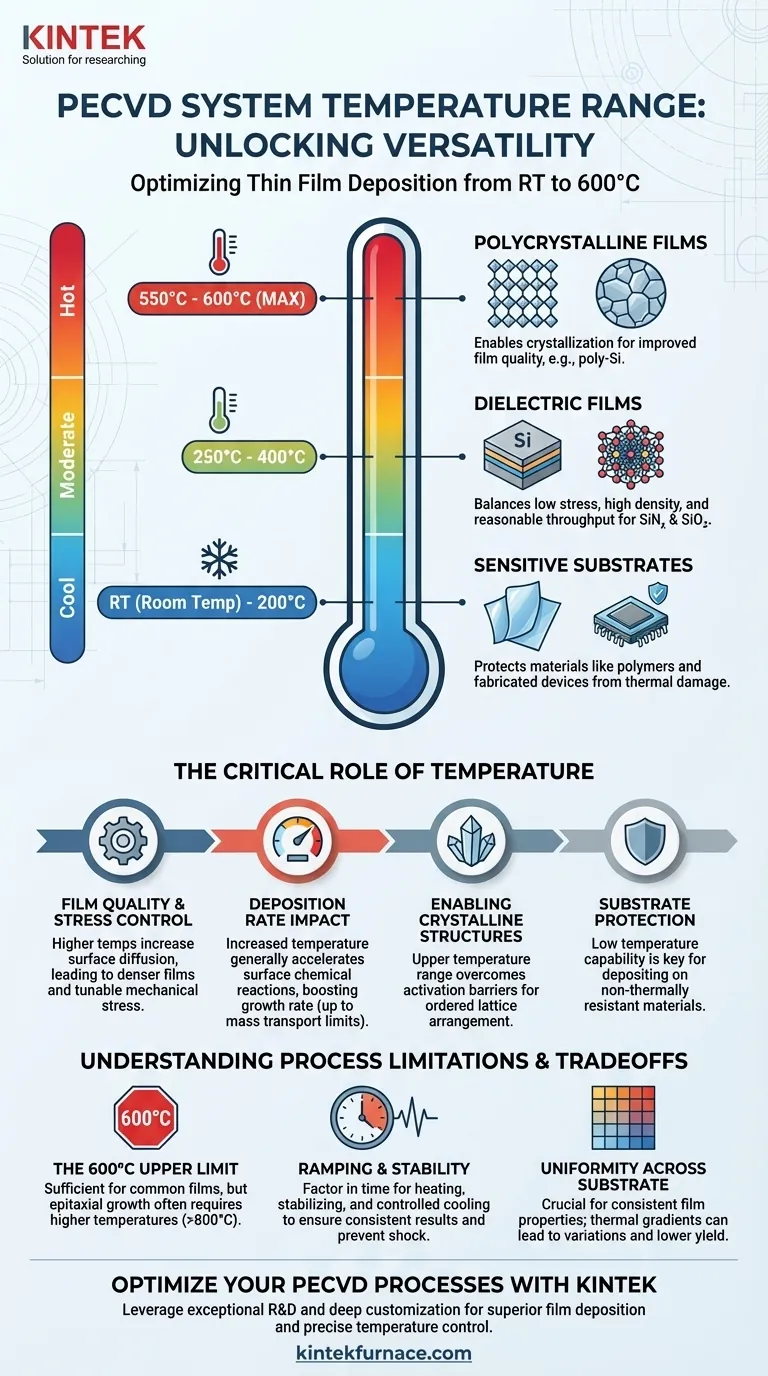

Il piatto a temperatura variabile sul sistema PECVD funziona da temperatura ambiente (RT) fino a un massimo di 600 gradi Celsius. Questo intervallo è progettato per ospitare un'ampia varietà di processi di deposizione, da quelli che richiedono un input termico minimo a quelli che necessitano di calore significativo per ottenere proprietà specifiche del film.

L'intervallo di temperatura del sistema, da RT a 600°C, è una caratteristica di design critica. Offre la flessibilità di depositare film su substrati termosensibili all'estremità inferiore e di far crescere film cristallini di qualità superiore all'estremità superiore, rendendolo uno strumento estremamente versatile.

Il ruolo della temperatura nei processi PECVD

La temperatura del substrato è uno dei parametri più critici in un processo di deposizione chimica da vapore assistita da plasma (PECVD). Influenza direttamente l'energia disponibile per le molecole precursore sulla superficie del substrato, il che a sua volta determina le caratteristiche finali del film depositato.

Controllo della qualità del film e delle sollecitazioni

La temperatura influisce profondamente sulla densità del film, sulla stechiometria e sulle sollecitazioni interne. Temperature di deposizione più elevate generalmente forniscono più energia per la diffusione superficiale, consentendo agli atomi di posizionarsi in siti più stabili e a bassa energia.

Ciò si traduce tipicamente in film più densi con un contenuto di idrogeno inferiore (nel caso del nitruro di silicio o del silicio amorfo) e può aiutare a regolare le sollecitazioni meccaniche del film da tensile a compressive.

Impatto sulla velocità di deposizione

La velocità di crescita del film è fortemente legata alle reazioni chimiche dipendenti dalla temperatura sulla superficie del substrato. In molti regimi, l'aumento della temperatura aumenterà la velocità di deposizione accelerando queste reazioni superficiali.

Tuttavia, a un certo punto, il processo può essere limitato dal trasporto di massa dei reagenti alla superficie e ulteriori aumenti di temperatura potrebbero produrre rendimenti decrescenti.

Abilitazione di strutture cristalline

L'estremità superiore dell'intervallo di temperatura è essenziale per la deposizione di film policristallini. Temperature che si avvicinano ai 600°C forniscono energia termica sufficiente per superare la barriera di attivazione per la nucleazione e consentire agli atomi di organizzarsi in un reticolo cristallino ordinato, come nel caso del polisilicio (poly-Si).

Protezione dei substrati sensibili

Al contrario, la capacità di depositare a o vicino alla temperatura ambiente è un vantaggio fondamentale del PECVD. Ciò consente la deposizione di film su substrati che non possono sopportare alte temperature, come plastiche, polimeri o dispositivi semiconduttori completamente fabbricati con strati di metallizzazione sensibili.

Comprensione dei limiti del processo

Sebbene l'intervallo da RT a 600°C sia versatile, è importante comprenderne il contesto e i compromessi associati.

Il limite superiore di 600°C

Il massimo di 600°C è sufficiente per molti film comuni, inclusi silicio amorfo e policristallino, biossido di silicio e nitruro di silicio. Tuttavia, generalmente non è abbastanza alto per la deposizione di film epitassiali monocristallini di alta qualità, che spesso richiedono temperature ben superiori a 800°C e diverse tecniche come LPCVD o MBE.

Rampaggio e stabilità della temperatura

Il raggiungimento della temperatura impostata, soprattutto all'estremità superiore, non è istantaneo. Il tempo necessario affinché il piatto si riscaldi e si stabilizzi deve essere considerato nella ricetta del processo per garantire risultati coerenti e ripetibili. Allo stesso modo, il raffreddamento controllato è importante per prevenire shock termici che possono rompere i substrati o delaminare i film.

Uniformità sul substrato

Mantenere una temperatura uniforme su tutto il substrato è cruciale per ottenere uno spessore e proprietà del film uniformi. Eventuali gradienti termici attraverso il wafer possono portare a variazioni di sollecitazione, composizione e velocità di deposizione, influenzando la resa del dispositivo.

Abbinare la temperatura al tuo obiettivo di deposizione

La temperatura ideale dipende interamente dal tuo materiale e dalla tua applicazione. Usa quanto segue come guida generale.

- Se il tuo obiettivo principale è depositare su substrati sensibili (come i polimeri): Usa l'estremità inferiore dell'intervallo (da RT a 200°C) per prevenire danni al tuo materiale sottostante.

- Se il tuo obiettivo principale è ottenere film dielettrici di alta qualità (come SiNₓ o SiO₂): Usa l'intervallo medio (da 250°C a 400°C) per ottenere un buon equilibrio tra basse sollecitazioni, alta densità e ragionevole produttività.

- Se il tuo obiettivo principale è far crescere film policristallini (come poly-Si): Usa l'estremità superiore dell'intervallo (da 550°C a 600°C) per fornire l'energia termica necessaria per la cristallizzazione.

In definitiva, questo intervallo di temperatura offre la flessibilità di adattare le condizioni di deposizione precisamente ai requisiti del tuo materiale e del tuo dispositivo.

Tabella riassuntiva:

| Intervallo di temperatura | Applicazioni chiave | Benefici |

|---|---|---|

| Da RT a 200°C | Substrati sensibili (es. polimeri) | Protegge i materiali da danni termici |

| Da 250°C a 400°C | Film dielettrici (es. SiNₓ, SiO₂) | Bilancia basse sollecitazioni, alta densità e produttività |

| Da 550°C a 600°C | Film policristallini (es. poly-Si) | Consente la cristallizzazione e una migliore qualità del film |

Ottimizza i tuoi processi PECVD con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le tue esigenze uniche. Le nostre profonde capacità di personalizzazione garantiscono un controllo preciso della temperatura per una deposizione di film superiore. Contattaci oggi per discutere come possiamo migliorare i risultati dei tuoi esperimenti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura