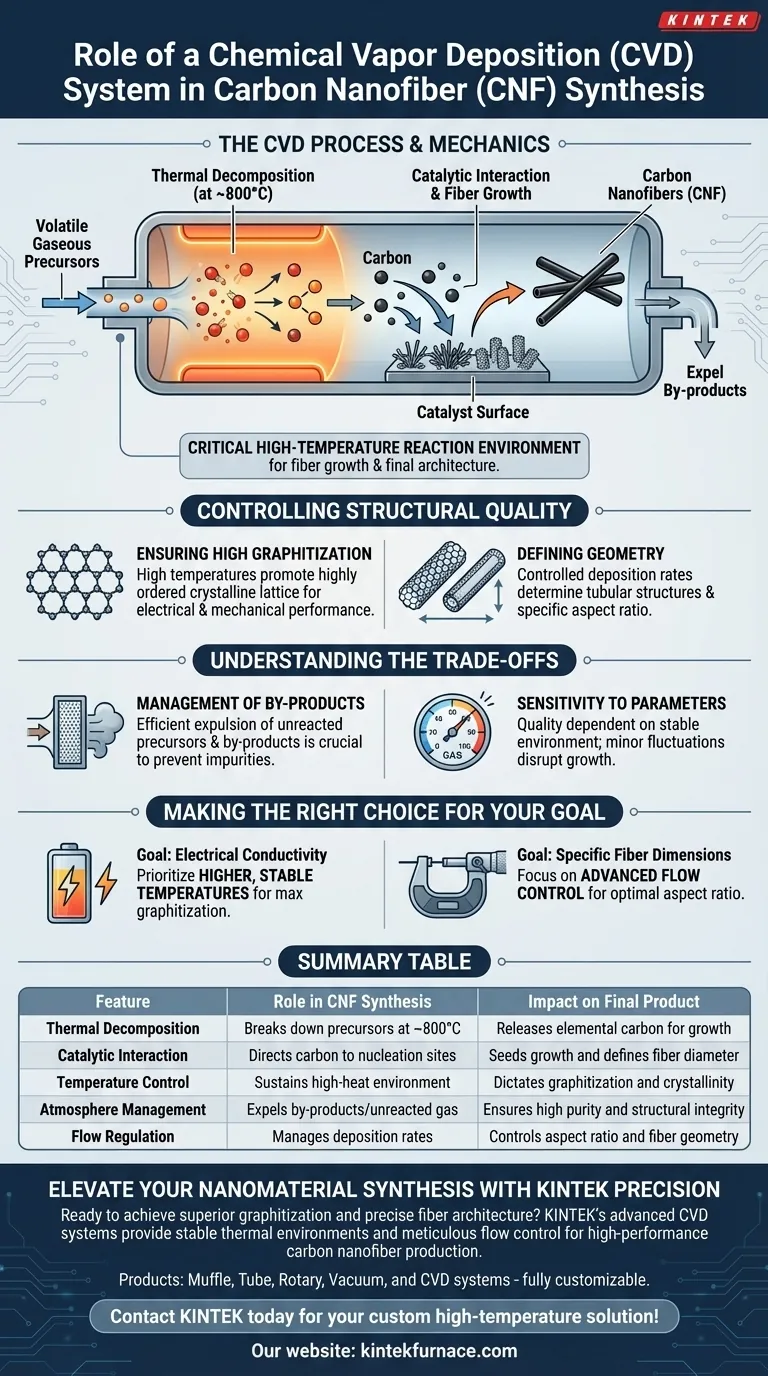

Il ruolo specifico di un sistema di deposizione chimica da vapore (CVD) nella sintesi di nanofibre di carbonio (CNF) è quello di fornire l'ambiente di reazione critico ad alta temperatura richiesto per la crescita delle fibre. Funziona introducendo precursori gassosi in una camera dove subiscono decomposizione termica—tipicamente a temperature intorno agli 800°C—e depositano successivamente su superfici catalitiche per formare fibre solide.

Il sistema CVD fa più che semplicemente riscaldare i materiali; detta l'architettura finale della fibra. Controllando rigorosamente il processo di decomposizione termica sui siti catalitici, il sistema garantisce che le nanofibre risultanti raggiungano le necessarie strutture tubulari, alti gradi di grafitizzazione e specifici rapporti d'aspetto.

La Meccanica della Deposizione

Decomposizione Termica

Il processo CVD inizia introducendo precursori gassosi volatili nella camera di reazione.

Il sistema applica energia termica precisa, mantenendo spesso un ambiente vicino agli 800°C. Questo calore forza il gas a rompersi (decomporre) nei suoi componenti elementari di carbonio.

Interazione Catalitica

Gli atomi di carbonio decomposti non si depositano casualmente. Il sistema li dirige a depositarsi su superfici catalitiche situate all'interno della camera.

Questa interazione tra il vapore di carbonio e il catalizzatore solido è il punto di nucleazione. "Semina" efficacemente la crescita della nanofibra, permettendole di allungarsi dal substrato.

Controllo della Qualità Strutturale

Garantire un'Elevata Grafitizzazione

L'ambiente termico fornito dal sistema CVD è essenziale per l'ordine interno del materiale.

Le alte temperature promuovono un alto grado di grafitizzazione. Ciò significa che gli atomi di carbonio si dispongono in un reticolo cristallino altamente ordinato, che è cruciale per le prestazioni elettriche e meccaniche della fibra.

Definizione della Geometria

Il sistema CVD è responsabile delle caratteristiche morfologiche della CNF.

Attraverso tassi di deposizione controllati, il sistema consente la formazione di specifiche strutture tubulari. Determina anche il rapporto d'aspetto della fibra (il rapporto tra la sua lunghezza e larghezza), che definisce la sua idoneità per diverse applicazioni.

Comprendere i Compromessi

Gestione dei Sottoprodotti

Il processo di decomposizione crea intrinsecamente sottoprodotti chimici oltre al materiale carbonioso desiderato.

Il sistema CVD deve espellere in modo efficiente questi precursori non reagiti e sottoprodotti dalla camera. Il mancato rispetto di ciò può portare a impurità o difetti nella struttura della nanofibra.

Sensibilità ai Parametri

La CVD è una tecnica ad alta precisione, non un metodo di massa.

La qualità della CNF dipende fortemente dalla stabilità dell'ambiente. Lievi fluttuazioni di temperatura o flusso di gas possono interrompere la cinetica di nucleazione, portando a una crescita incoerente delle fibre o a una scarsa grafitizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione del tuo sistema CVD dovrebbe dipendere dalle proprietà specifiche di cui hai bisogno dalle nanofibre di carbonio.

- Se il tuo obiettivo principale è la conduttività elettrica: Dai priorità a un sistema in grado di mantenere temperature più elevate e stabili per massimizzare il grado di grafitizzazione.

- Se il tuo obiettivo principale sono dimensioni specifiche delle fibre: Concentrati su sistemi con controllo avanzato del flusso per gestire con precisione il tasso di deposizione e ottenere il rapporto d'aspetto ottimale.

Il successo nella sintesi di CNF si basa sulla visione del sistema CVD non solo come un forno, ma come uno strumento di precisione per l'assemblaggio molecolare.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi di CNF | Impatto sul Prodotto Finale |

|---|---|---|

| Decomposizione Termica | Scompone i precursori a ~800°C | Rilascia carbonio elementare per la crescita |

| Interazione Catalitica | Dirige il carbonio verso i siti di nucleazione | Innesca la crescita e definisce il diametro della fibra |

| Controllo della Temperatura | Mantiene l'ambiente ad alta temperatura | Dettà la grafitizzazione e la cristallinità |

| Gestione dell'Atmosfera | Espelle sottoprodotti/gas non reagiti | Garantisce elevata purezza e integrità strutturale |

| Regolazione del Flusso | Gestisce i tassi di deposizione | Controlla il rapporto d'aspetto e la geometria della fibra |

Eleva la Tua Sintesi di Nanomateriali con la Precisione KINTEK

Pronto a ottenere una grafitizzazione superiore e un'architettura di fibra precisa? Gli avanzati sistemi CVD di KINTEK sono progettati per fornire gli ambienti termici stabili e il controllo del flusso meticoloso richiesti per la produzione di nanofibre di carbonio ad alte prestazioni.

Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD—tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Non lasciare che le fluttuazioni del processo compromettano la tua ricerca.

Contatta KINTEK oggi stesso per trovare la tua soluzione personalizzata ad alta temperatura!

Guida Visiva

Riferimenti

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Domande frequenti

- Quale ruolo svolge il sistema di controllo del flusso di gas nella crescita del Ga2O3? Ottenere alta precisione nei nanofili ad alte prestazioni

- Quali sono le reazioni generali per la deposizione di metalli e ceramiche in CVD? Padroneggiare i processi chiave per film sottili superiori

- Quali sono i metodi per depositare il tungsteno tramite CVD? Padroneggiare la deposizione di film di alta qualità

- Cos'è un forno a deposizione chimica da vapore (CVD) e come funziona? Costruire materiali di elevata purezza strato dopo strato

- In cosa differisce la Deposizione Chimica da Vapore (CVD) dalla Deposizione Fisica da Vapore (PVD)? Scegli il giusto processo per film sottili

- Come viene applicata la CVD nella produzione di celle solari? Migliora l'efficienza con la deposizione di film di precisione

- Quali sono i vantaggi dell'utilizzo di un reattore al quarzo verticale semicontinuo per l'attivazione del biochar? Migliorare la purezza del carbonio

- Cosa sono gli strumenti di deposizione chimica da fase vapore? Una guida al sistema CVD integrato