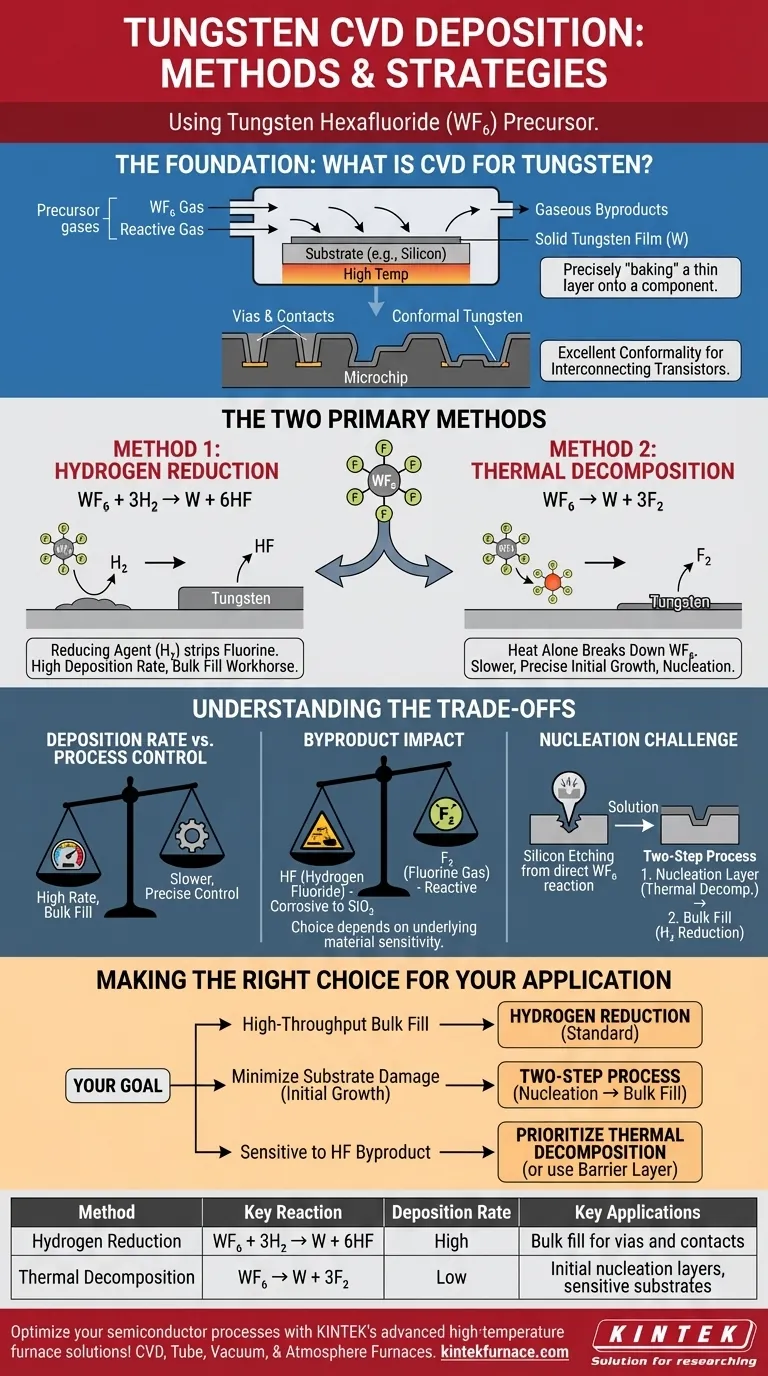

In sostanza, la deposizione di tungsteno tramite deposizione chimica da vapore (CVD) è realizzata attraverso due metodi principali, entrambi utilizzano il gas esafluoruro di tungsteno (WF₆) come precursore. Il primo metodo è la riduzione con idrogeno, in cui il gas idrogeno reagisce con il WF₆, e il secondo è la decomposizione termica, in cui il calore da solo scompone la molecola di WF₆ per depositare tungsteno puro.

La scelta tra questi due metodi non è arbitraria; è una decisione strategica nella produzione di semiconduttori. La riduzione con idrogeno è il cavallo di battaglia per la deposizione in massa e ad alta velocità, mentre la decomposizione termica svolge un ruolo critico nelle fasi iniziali e sensibili della crescita del film.

Le basi: Cos'è la deposizione chimica da vapore?

Il principio fondamentale

La deposizione chimica da vapore (CVD) è un processo utilizzato per creare film solidi di elevata purezza su una superficie, nota come substrato. Immaginatela come la "cottura" precisa di un sottile strato di materiale su un componente utilizzando gas reattivi anziché una pastella liquida.

I gas precursori contenenti gli atomi desiderati vengono introdotti in una camera di reazione. Quando viene applicata energia, tipicamente calore, questi gas reagiscono sulla superficie calda del substrato, depositando un film solido e lasciando sottoprodotti gassosi che vengono poi rimossi.

Perché la CVD per il tungsteno?

Nella produzione di semiconduttori, milioni di transistor su un chip devono essere interconnessi. Il tungsteno è un eccellente conduttore utilizzato per creare queste connessioni, riempiendo minuscoli canali verticali chiamati via e formando contatti.

La CVD è il metodo ideale per questo compito perché offre un'eccezionale conformità. Ciò significa che può depositare un film di tungsteno uniforme che riveste perfettamente la topografia complessa e tridimensionale di un microchip, garantendo percorsi elettrici affidabili.

Spiegazione dei due metodi per la CVD del tungsteno

Entrambi i metodi principali partono dall'esafluoruro di tungsteno (WF₆) ma utilizzano percorsi chimici diversi per ottenere il film di tungsteno finale.

Metodo 1: Riduzione con idrogeno

Questo è il metodo più comune per depositare la massa di un film di tungsteno. Comporta la reazione del WF₆ con gas idrogeno (H₂).

La reazione chimica è: WF₆ + 3H₂ → W + 6HF

In questo processo, l'idrogeno agisce come agente riducente, rimuovendo chimicamente gli atomi di fluoro dal tungsteno e formando fluoruro di idrogeno (HF) gassoso come sottoprodotto. Questa reazione è efficiente e offre un alto tasso di deposizione.

Metodo 2: Decomposizione termica

Questo metodo, noto anche come pirolisi, si basa esclusivamente sull'energia termica per scomporre il gas precursore.

La reazione chimica è: WF₆ → W + 3F₂

Quando riscaldate a una temperatura sufficiente, le molecole di WF₆ diventano instabili e si decompongono, depositando tungsteno solido (W) e rilasciando gas fluoro (F₂) come sottoprodotto. Questo processo è generalmente più lento della riduzione con idrogeno.

Comprendere i compromessi

La selezione di un metodo di deposizione dipende dal bilanciamento tra velocità, qualità del film e sensibilità dei materiali sottostanti.

Tasso di deposizione rispetto al controllo del processo

La riduzione con idrogeno è significativamente più veloce, rendendola la scelta preferita per riempire grandi strutture o depositare film spessi, dove la produttività è una preoccupazione primaria.

La decomposizione termica è un processo più lento, spesso autolimitante. Questa velocità inferiore può offrire un controllo più preciso sui primi strati atomici di tungsteno, il che è fondamentale per creare un'interfaccia corretta.

L'impatto dei sottoprodotti

I sottoprodotti di ciascuna reazione sono una considerazione importante. Il fluoruro di idrogeno (HF) prodotto durante la riduzione con idrogeno può essere corrosivo e può incidere o danneggiare materiali sottostanti sensibili come l'ossido di silicio.

Anche il gas fluoro (F₂) derivante dalla decomposizione termica può essere reattivo. La scelta dipende spesso da quale sottoprodotto è meno dannoso per gli strati specifici già presenti sul substrato.

La sfida della nucleazione

Quando si deposita tungsteno direttamente su un substrato di silicio, il WF₆ può reagire aggressivamente con il silicio, incidendolo e creando difetti. Per evitare ciò, viene spesso impiegato un processo in due fasi.

Uno strato di nucleazione iniziale, sottile, viene depositato utilizzando un metodo più delicato (come la decomposizione termica o la riduzione con silano) per proteggere il silicio. Una volta che questa base è in posizione, il processo passa alla molto più veloce riduzione con idrogeno per riempire la struttura.

Prendere la decisione giusta per la tua applicazione

Il tuo obiettivo determina la strategia ottimale per la CVD del tungsteno.

- Se la tua attenzione principale è il riempimento in massa ad alta velocità per via e contatti: La riduzione con idrogeno è il metodo industriale standard grazie alla sua elevata velocità di deposizione.

- Se la tua attenzione principale è minimizzare i danni al substrato durante la crescita iniziale del film: Un processo in due fasi è superiore, iniziando con uno strato di nucleazione più delicato prima di passare alla riduzione con idrogeno per il riempimento in massa.

- Se stai lavorando con materiali altamente sensibili al fluoruro di idrogeno (HF): La chimica del processo deve essere attentamente messa a punto, dando potenzialmente priorità a una fase di decomposizione termica o assicurando la presenza di uno strato barriera efficace.

In definitiva, padroneggiare la CVD del tungsteno significa sfruttare i punti di forza sia della riduzione che della decomposizione per costruire circuiti integrati affidabili e ad alte prestazioni.

Tabella riassuntiva:

| Metodo | Reazione chiave | Tasso di deposizione | Applicazioni chiave |

|---|---|---|---|

| Riduzione con idrogeno | WF₆ + 3H₂ → W + 6HF | Alto | Riempimento in massa per via e contatti |

| Decomposizione termica | WF₆ → W + 3F₂ | Basso | Strati di nucleazione iniziali, substrati sensibili |

Ottimizza i tuoi processi semiconduttori con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi CVD personalizzati, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per una deposizione di tungsteno superiore. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati