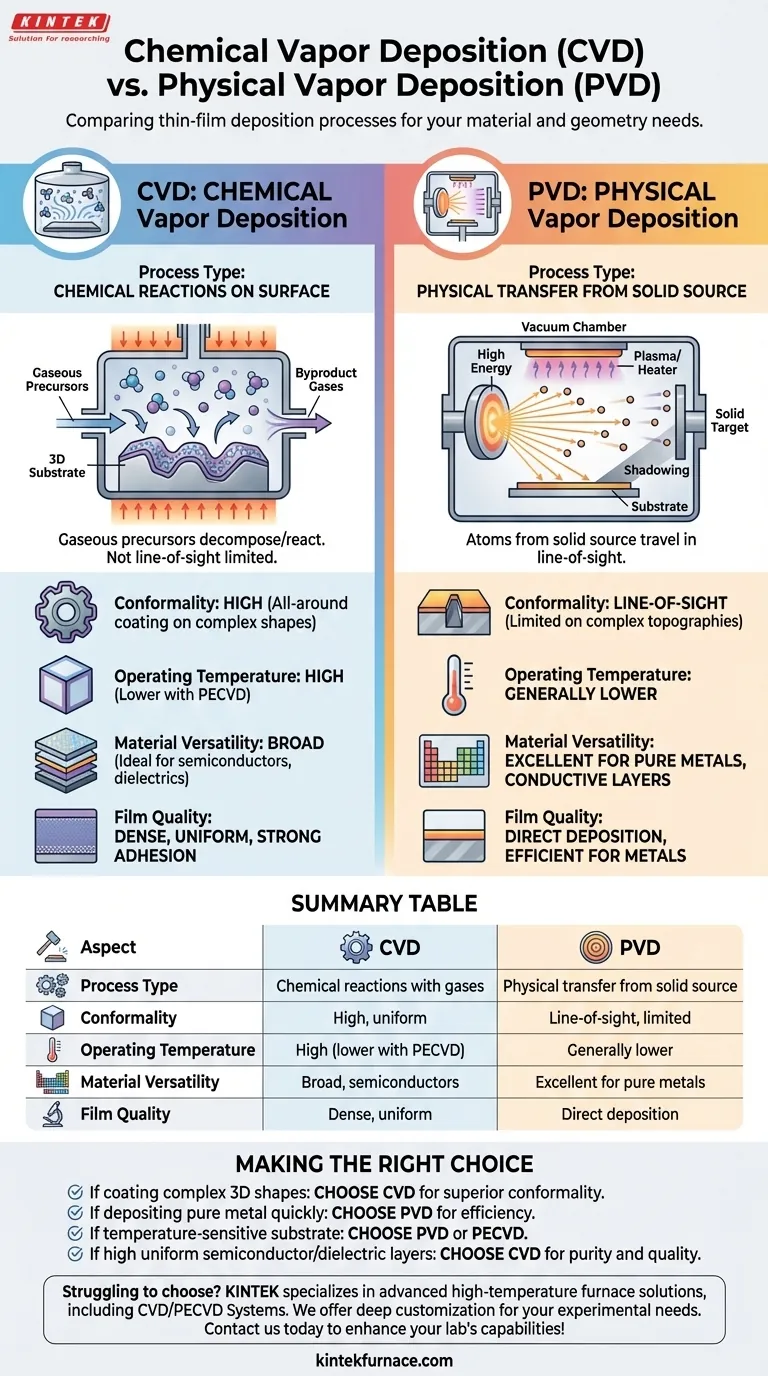

Alla base, la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD) si distinguono per i loro processi fondamentali. La CVD utilizza reazioni chimiche sulla superficie di un substrato per far crescere un film da precursori gassosi, mentre la PVD impiega metodi fisici come lo sputtering o l'evaporazione per trasferire materiale da una sorgente solida al substrato.

Sebbene sia la CVD che la PVD creino film sottili, la tua scelta dipende da un compromesso critico. La CVD utilizza reazioni chimiche per rivestimenti altamente uniformi e completi, mentre la PVD impiega la forza fisica per una deposizione diretta e a vista. Comprendere questa differenza è la chiave per selezionare il processo giusto per il tuo materiale e la geometria.

I Meccanismi Fondamentali: Chimico vs. Fisico

I nomi stessi rivelano la distinzione principale. Un processo è fondamentalmente chimico, mentre l'altro è fisico.

Come Funziona la CVD: Precursori Gassosi e Reazioni Superficiali

La Deposizione Chimica da Vapore introduce uno o più precursori gassosi volatili in una camera di reazione.

Questi gas si decompongono o reagiscono sulla superficie del substrato riscaldato, formando un film sottile solido. I gas di scarto vengono quindi espulsi dalla camera.

Poiché il processo è guidato dal flusso e dalla diffusione del gas, la CVD non è limitata dalla linea di vista. Può rivestire uniformemente superfici complesse e non piane.

Come Funziona la PVD: Sorgenti Solide e Deposizione Diretta

La Deposizione Fisica da Vapore inizia con un bersaglio solido costituito dal materiale che si desidera depositare.

L'alta energia, tipicamente da un plasma (sputtering) o da un riscaldatore resistivo (evaporazione), bombarda questo bersaglio, dislocando gli atomi e lanciandoli verso il substrato.

Questi atomi viaggiano in linea retta e si condensano sulla superficie del substrato, creando una deposizione a linea di vista. Le aree non direttamente visibili al materiale sorgente riceveranno poco o nessun rivestimento.

Confronto delle Caratteristiche Chiave del Processo

Le differenze nel meccanismo portano a significative variazioni nei risultati del processo, nella compatibilità dei materiali e nelle proprietà del film.

Conformità della Deposizione: Completa vs. Linea di Vista

La differenza pratica più critica è la conformità—la capacità di rivestire uniformemente una superficie tridimensionale.

La CVD eccelle in questo, fornendo film altamente conformi che coprono trincee, gradini e geometrie complesse con spessore uniforme.

La PVD, essendo un processo a linea di vista, incontra difficoltà con topografie complesse. Le parti superiori delle caratteristiche ricevono un rivestimento spesso mentre le pareti laterali ne ricevono pochissimo, un effetto noto come "ombreggiamento".

Temperatura Operativa e Compatibilità del Substrato

I processi CVD tradizionali spesso richiedono temperature molto elevate per guidare le reazioni chimiche necessarie sulla superficie del substrato. Ciò limita il loro utilizzo a materiali che possono sopportare il calore.

La PVD generalmente opera a temperature più basse, rendendola più adatta per alcuni substrati sensibili alla temperatura.

Tuttavia, una variante chiave, la CVD assistita da plasma (PECVD), utilizza il plasma anziché il calore elevato per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse (200-400°C).

Versatilità dei Materiali

La PVD è un metodo eccellente e ampiamente utilizzato per depositare metalli puri e altri strati conduttivi.

La CVD offre una maggiore versatilità nei tipi di materiali che può depositare. È il metodo dominante per creare film semiconduttori e dielettrici (isolanti) di elevata purezza essenziali per l'elettronica moderna.

Comprendere i Compromessi

Nessuno dei due processi è universalmente superiore. La scelta implica il bilanciamento della qualità del film, della complessità del processo e della compatibilità con i tuoi obiettivi.

Qualità e Uniformità del Film

La CVD è generalmente nota per produrre film sottili molto precisi, densi e altamente uniformi. Il processo di legame chimico si traduce in una forte adesione e un'eccellente qualità del film.

Varianti come la PECVD possono produrre film di qualità ancora superiore con una ridotta probabilità di fessurazione rispetto ad alcuni metodi CVD tradizionali.

Complessità del Processo e Sottoprodotti

Le apparecchiature CVD possono essere più complesse e le reazioni chimiche spesso producono sottoprodotti gassosi tossici o corrosivi che richiedono un'attenta manipolazione e abbattimento.

La PVD è un processo comparativamente più pulito con un impatto ambientale minimo e un'attrezzatura più semplice, poiché si tratta principalmente di un trasferimento fisico di materiale sotto vuoto.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del metodo di deposizione corretto richiede l'abbinamento delle capacità del processo al tuo obiettivo finale.

- Se il tuo obiettivo principale è rivestire forme 3D complesse: Scegli la CVD per la sua conformità superiore che garantisce una copertura uniforme su tutte le superfici.

- Se il tuo obiettivo principale è depositare rapidamente un film metallico puro: La PVD è spesso la soluzione più diretta, efficiente ed economica.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura come la plastica: Le tue migliori opzioni sono la PVD o una variante a bassa temperatura come la PECVD.

- Se il tuo obiettivo principale è creare strati semiconduttori o dielettrici altamente uniformi: La CVD è lo standard del settore per ottenere la purezza e la qualità del film richieste.

In definitiva, la tua decisione è guidata dal materiale che devi depositare, dalla geometria del tuo substrato e dalle proprietà finali che il tuo film deve possedere.

Tabella riassuntiva:

| Aspetto | CVD | PVD |

|---|---|---|

| Tipo di Processo | Reazioni chimiche con gas | Trasferimento fisico da sorgente solida |

| Conformità | Elevata, uniforme su forme complesse | A linea di vista, limitata su superfici non piane |

| Temperatura Operativa | Elevata (inferiore con PECVD) | Generalmente inferiore |

| Versatilità dei Materiali | Ampia, ideale per semiconduttori | Eccellente per metalli puri |

| Qualità del Film | Denso, uniforme, forte adesione | Deposizione diretta, efficiente per i metalli |

Stai lottando per scegliere tra CVD e PVD per le tue applicazioni di film sottili? Noi di KINTEK siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche, garantendo prestazioni ed efficienza ottimali. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura