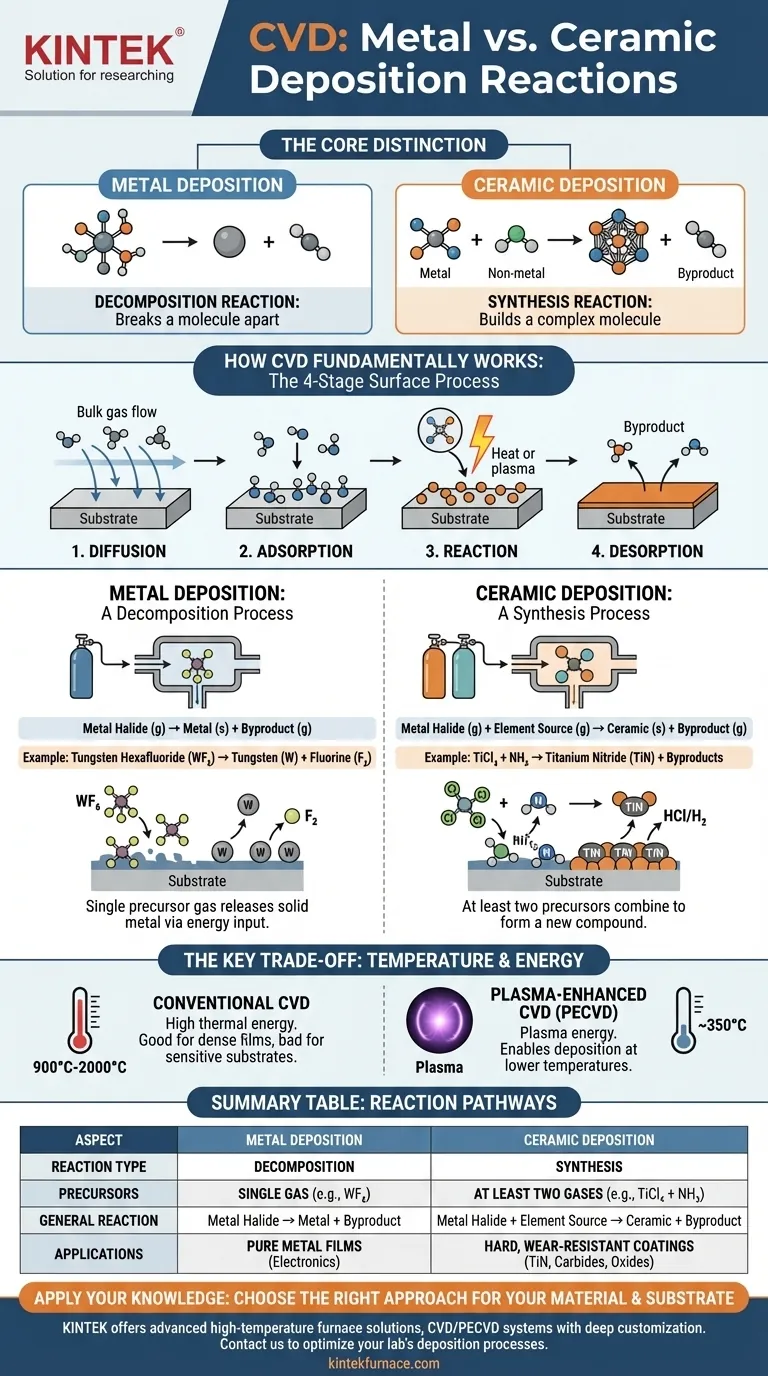

Nella deposizione chimica da fase vapore (CVD), la differenza fondamentale tra la deposizione di un metallo puro e di una ceramica risiede nel tipo di reazione e nel numero di gas reattivi richiesti. La deposizione di metalli è tipicamente una reazione di decomposizione da una singola sorgente di gas, mentre la deposizione di ceramiche è una reazione di sintesi che richiede almeno due gas precursori diversi che si combinino per formare il nuovo materiale sul substrato.

La distinzione fondamentale è semplice: la deposizione di metalli scompone una molecola, mentre la deposizione di ceramiche costruisce una nuova molecola più complessa. Questo determina i precursori necessari e le condizioni richieste per creare il film sottile finale.

Come funziona fondamentalmente il CVD

Prima di esaminare le reazioni specifiche, è fondamentale comprendere il meccanismo universale del CVD. L'intero processo si svolge in quattro fasi distinte sulla superficie del componente da rivestire.

Fase 1: Diffusione alla superficie

I gas precursori reattivi vengono introdotti in una camera e devono prima viaggiare dal flusso di gas principale alla superficie del substrato.

Fase 2: Adsorbimento sulla superficie

Una volta sul substrato, le molecole di gas si adsorbono fisicamente, o "aderiscono", alla superficie, rendendole disponibili per una reazione chimica.

Fase 3: Reazione sulla superficie

Questa è la fase critica in cui avviene la chimica prevista. Le alte temperature (o l'energia del plasma) forniscono l'energia di attivazione affinché le molecole adsorbite reagiscano, formando il materiale del film solido.

Fase 4: Desorbimento dei sottoprodotti

La reazione chimica crea il film solido desiderato ma produce anche sottoprodotti gassosi. Questi sottoprodotti devono staccarsi, o "desorbirsi", dalla superficie e diffondersi via in modo che nuovi reagenti possano prendere il loro posto.

Metallo vs. Ceramica: Una storia di due reazioni

La reazione specifica nella Fase 3 definisce se si deposita un metallo o una ceramica. La differenza è se si sta semplicemente isolando un metallo o sintetizzando un nuovo composto.

Deposizione di metalli: Un processo di decomposizione

Per depositare un metallo puro, viene utilizzato un singolo gas precursore contenente quel metallo. L'energia nella camera scompone questa molecola, lasciando il metallo solido sulla superficie.

La reazione generale è: Alogenuro metallico (g) → Metallo (s) + Sottoprodotto (g)

Qui, un gas come l'esafluoruro di tungsteno (WF₆) viene riscaldato, causandone la decomposizione e la deposizione di un film solido di tungsteno (W), rilasciando gas fluoro come sottoprodotto.

Deposizione di ceramiche: Un processo di sintesi

Per depositare una ceramica, è necessario combinare un metallo con un elemento non metallico. Ciò richiede l'introduzione simultanea di almeno due gas precursori separati nella camera.

La reazione generale è: Alogenuro metallico (g) + Fonte di elemento (g) → Ceramica (s) + Sottoprodotto (g)

Ad esempio, per creare Nitruro di Titanio (TiN), si farebbe reagire una sorgente di gas di titanio come il tetracloruro di titanio (TiCl₄) con una sorgente di gas di azoto come l'ammoniaca (NH₃). La reazione forma TiN solido sul substrato. Lo stesso principio si applica alla formazione di carburi (usando una sorgente di carbonio come il metano), ossidi (usando una sorgente di ossigeno) o boruri (usando una sorgente di boro).

Comprendere il compromesso chiave: La temperatura

La sfida principale nel CVD è la gestione dell'immensa energia richiesta per guidare queste reazioni superficiali. Ciò crea un significativo compromesso tra la capacità del processo e la compatibilità del substrato.

Il calore elevato del CVD convenzionale

I processi CVD tradizionali, a propulsione termica, operano a temperature estremamente elevate, spesso tra 900 °C e 2000 °C.

Questo calore elevato è efficace nel produrre film densi e di alta qualità. Tuttavia, limita gravemente i tipi di materiali che è possibile rivestire, poiché molti substrati si deformeranno o subiranno alterazioni metallurgiche che ne degraderanno le proprietà meccaniche.

L'alternativa: CVD potenziato al plasma (PECVD)

Per superare le limitazioni di temperatura, il CVD potenziato al plasma (PECVD) utilizza un campo elettrico per generare un plasma all'interno della camera di reazione.

Questo plasma altamente energetico fornisce l'energia di attivazione affinché la reazione avvenga, piuttosto che affidarsi esclusivamente all'energia termica. Ciò consente la deposizione a temperature molto più basse, tipicamente intorno ai 350 °C, rendendo possibile rivestire materiali sensibili alla temperatura senza danneggiarli.

Applicazione di ciò al tuo obiettivo di deposizione

Comprendere questi percorsi di reazione consente di selezionare l'approccio giusto per il proprio materiale e substrato specifici.

- Se il tuo obiettivo principale è la deposizione di un film metallico puro: Il tuo processo si baserà sulla decomposizione termica di un singolo gas precursore contenente il metallo desiderato.

- Se il tuo obiettivo principale è la creazione di un rivestimento ceramico duro e resistente all'usura: Devi progettare un processo che faccia reagire efficacemente un gas sorgente metallico con un gas sorgente non metallico (ad esempio, azoto, ossigeno o carbonio).

- Se il tuo substrato è sensibile alla temperatura (ad esempio, alluminio, polimeri o alcune leghe d'acciaio): Il CVD convenzionale ad alta temperatura non è fattibile e devi utilizzare un processo a bassa temperatura come il PECVD.

La padronanza del CVD inizia riconoscendo che si sta orchestrando una precisa reazione chimica su una superficie.

Tabella riassuntiva:

| Aspetto | Deposizione di metalli | Deposizione di ceramiche |

|---|---|---|

| Tipo di reazione | Decomposizione | Sintesi |

| Gas precursori | Gas singolo (ad es. WF₆) | Almeno due gas (ad es. TiCl₄ + NH₃) |

| Reazione generale | Alogenuro metallico (g) → Metallo (s) + Sottoprodotto (g) | Alogenuro metallico (g) + Fonte di elemento (g) → Ceramica (s) + Sottoprodotto (g) |

| Intervallo di temperatura | Alto (900-2000°C) o più basso con PECVD (~350°C) | Alto (900-2000°C) o più basso con PECVD (~350°C) |

| Applicazioni chiave | Film metallici puri per elettronica, rivestimenti | Rivestimenti duri e resistenti all'usura come TiN, carburi, ossidi |

Pronto a ottimizzare i tuoi processi CVD per film metallici e ceramici di alta qualità? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione i tuoi requisiti sperimentali unici. Che tu stia lavorando con substrati sensibili alla temperatura o abbia bisogno di rivestimenti robusti, contattaci oggi stesso per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori! Contattaci ora

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura