Nella produzione di celle solari, la Deposizione Chimica da Fase Vapore (CVD) è una tecnologia fondamentale utilizzata per depositare film ultrasottili e ad alte prestazioni che sono essenziali per il funzionamento di una cella. Questi strati progettati con precisione svolgono compiti distinti, dalla conversione della luce solare in elettricità alla massimizzazione dell'assorbimento della luce e alla protezione della cella, rendendo la CVD critica per il raggiungimento di un'elevata efficienza di conversione energetica.

La produzione di una cella solare efficiente è un gioco di nanometri, dove ogni strato deve essere perfetto. La CVD fornisce il controllo a livello atomico necessario per costruire i componenti più critici della cella, rendendola un processo indispensabile per la produzione di dispositivi fotovoltaici ad alte prestazioni e convenienti.

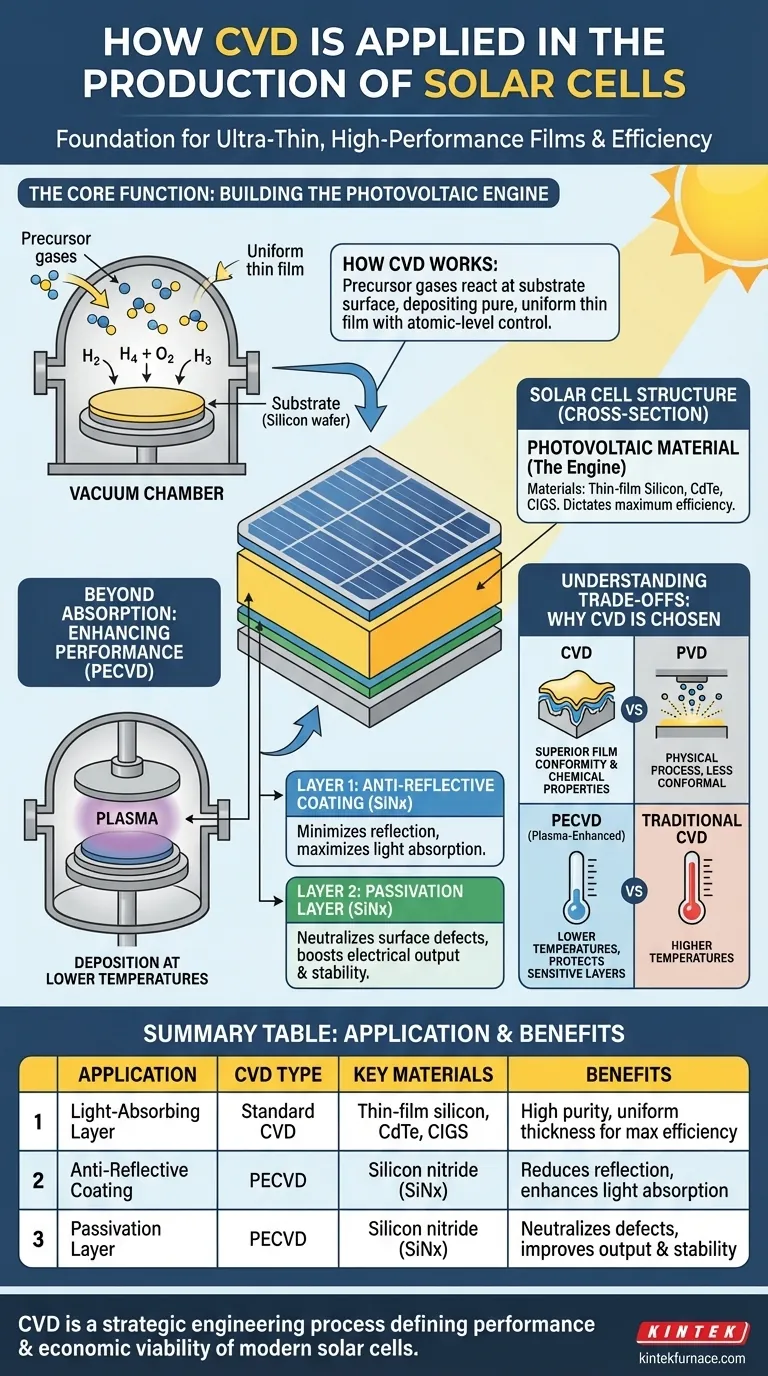

La Funzione Principale: Costruire il Motore Fotovoltaico

Il ruolo primario della CVD nella produzione di celle solari è quello di costruire gli strati di materiale che formano il cuore del dispositivo. Questo non è meramente un processo di rivestimento, ma un metodo di fabbricazione altamente controllato.

Come Funziona la CVD a Livello Generale

Alla base, la CVD prevede l'introduzione di gas precursori in una camera a vuoto contenente il substrato (come un wafer di silicio). Questi gas reagiscono chimicamente sulla superficie del substrato, depositando un film sottile e solido.

Questo processo è apprezzato per la sua capacità di creare strati eccezionalmente puri e uniformi, dove lo spessore e la composizione chimica possono essere controllati con estrema precisione.

Deposizione dello Strato Fotoricettore

Lo strato più fondamentale è il materiale fotovoltaico stesso, il "motore" attivo che assorbe i fotoni dalla luce solare e rilascia elettroni.

La CVD è utilizzata per depositare materiali fotovoltaici chiave, inclusi:

- Silicio a film sottile

- Tellururo di Cadmio (CdTe)

- Rame Indio Gallio Seleniuro (CIGS)

La qualità e l'uniformità di questo strato determinano direttamente la massima efficienza possibile della cella solare.

Oltre l'Assorbimento: Migliorare le Prestazioni e la Durata

Sebbene lo strato fotovoltaico sia fondamentale, una cella solare moderna richiede strati aggiuntivi per raggiungere le massime prestazioni. La CVD, in particolare una variante chiamata PECVD (Plasma-Enhanced CVD), è utilizzata per applicare questi strati di finitura cruciali.

Strato 1: Il Rivestimento Antiriflesso

Un wafer di silicio nudo è naturalmente lucido e riflette una parte significativa della luce solare in arrivo. Per massimizzare la generazione di energia, questa riflessione deve essere minimizzata.

La PECVD è utilizzata per depositare un film sottile di nitruro di silicio (SiNx) sulla superficie della cella. Questo film è progettato otticamente per ridurre la riflessione, consentendo a più luce di entrare nel materiale fotovoltaico e di essere convertita in elettricità.

Strato 2: Lo Strato di Passivazione

Imperfezioni microscopiche e "legami pendenti" esistono naturalmente sulla superficie di un wafer di silicio. Questi difetti possono intrappolare gli elettroni rilasciati dalla luce solare, impedendo loro di essere raccolti come corrente elettrica e riducendo così l'efficienza.

Lo stesso film di nitruro di silicio che funge da rivestimento antiriflesso svolge anche una funzione chiamata passivazione. Il film neutralizza efficacemente questi difetti superficiali, consentendo ai portatori di carica di muoversi liberamente e aumentando significativamente la produzione elettrica complessiva e la stabilità a lungo termine della cella.

Comprendere i Compromessi: Perché viene Scelta la CVD

La CVD non è l'unica tecnica di deposizione di film sottili, ma le sue specifiche caratteristiche la rendono unicamente adatta alle esigenze della produzione di celle solari.

CVD vs. PVD (Physical Vapor Deposition)

La PVD è un altro metodo comune di deposizione, ma funziona con mezzi fisici (come lo sputtering) piuttosto che con una reazione chimica.

Sebbene la PVD abbia i suoi usi, la CVD è spesso preferita per le applicazioni solari perché fornisce una conformità del film superiore, il che significa che può rivestire uniformemente topografie superficiali complesse. Ancora più importante, il processo di reazione chimica consente di ottenere proprietà dei materiali precise, come quelle necessarie per la passivazione, che la PVD non può facilmente ottenere.

L'Importanza delle Varianti di Processo come la PECVD

"CVD" è una famiglia di tecnologie. L'uso della PECVD (Plasma-Enhanced CVD) è una scelta critica per depositare strati superiori come il nitruro di silicio.

Utilizzando il plasma, la PECVD può funzionare a temperature molto più basse rispetto alla CVD tradizionale. Questo è vitale perché le alte temperature potrebbero danneggiare gli strati fotovoltaici sensibili che sono già stati depositati sul wafer. La PECVD consente l'aggiunta di film che migliorano le prestazioni senza compromettere la struttura centrale della cella.

Come Applicare Questo al Tuo Obiettivo

L'applicazione specifica della CVD nel tuo processo dipende direttamente dall'obiettivo di produzione.

- Se il tuo obiettivo primario è creare lo strato fotoricettore centrale: Utilizzerai la CVD per depositare materiali come il silicio a film sottile o il CdTe, dove il controllo della purezza del film e dello spessore uniforme è la massima priorità.

- Se il tuo obiettivo primario è massimizzare l'assorbimento di luce e l'efficienza: Utilizzerai la PECVD (Plasma-Enhanced CVD) per applicare un rivestimento antiriflesso in nitruro di silicio calibrato con precisione.

- Se il tuo obiettivo primario è migliorare le prestazioni elettriche e la longevità: Le proprietà di passivazione del film di nitruro di silicio depositato tramite PECVD sono cruciali per neutralizzare i difetti superficiali e proteggere la cella.

In definitiva, la CVD non è solo una fase di rivestimento; è un processo di ingegneria strategico che definisce direttamente le prestazioni e la redditività economica delle moderne celle solari.

Tabella Riepilogativa:

| Applicazione | Tipo di CVD | Materiali Chiave | Benefici |

|---|---|---|---|

| Strato Fotoricettore | CVD Standard | Silicio a film sottile, CdTe, CIGS | Elevata purezza, spessore uniforme per massima efficienza |

| Rivestimento Antiriflesso | PECVD | Nitruro di silicio (SiNx) | Riduce la riflessione, migliora l'assorbimento della luce |

| Strato di Passivazione | PECVD | Nitruro di silicio (SiNx) | Neutralizza i difetti, migliora la produzione elettrica e la stabilità |

Pronto a ottimizzare la produzione delle tue celle solari con soluzioni CVD avanzate? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per la deposizione di film ultrasottili e ad alte prestazioni. Contattaci oggi per discutere come le nostre tecnologie CVD su misura possono migliorare la tua efficienza e durata!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura