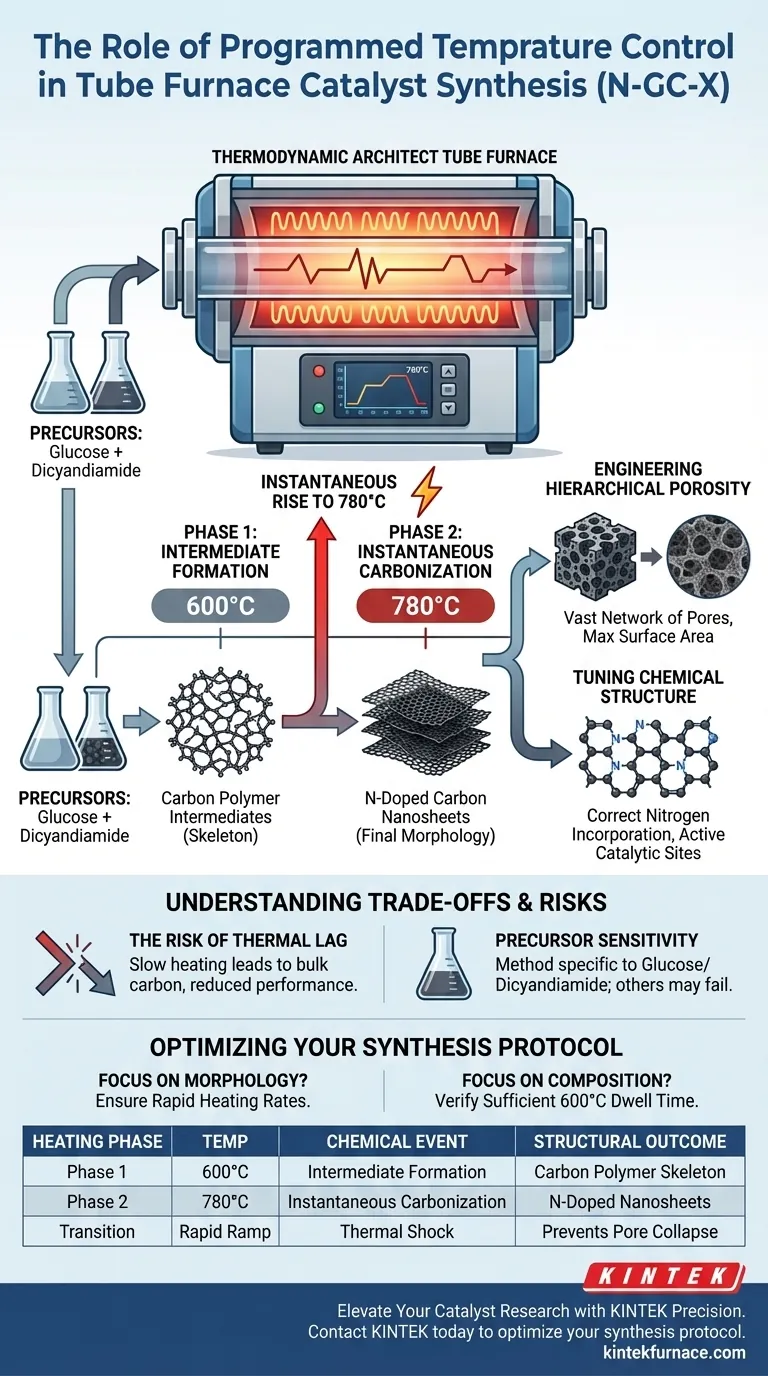

Il ruolo primario del controllo programmato della temperatura in questo contesto è quello di agire come un architetto termodinamico. Nella sintesi dei catalizzatori N-GC-X, il forno tubolare non si limita a riscaldare i materiali; esegue una precisa strategia termica a due stadi. Questa regolazione governa la pirolisi dei precursori—specificamente glucosio e dicianodiammide—per garantire che si evolvano in nanosheet di carbonio drogati con azoto con una struttura porosa specifica e altamente sviluppata.

Concetto chiave Il controllo programmato della temperatura è il meccanismo che consente una reazione critica a due fasi: la creazione di intermedi polimerici a 600°C e la loro successiva carbonizzazione istantanea a 780°C. Senza questa specifica traiettoria termica, i precursori non riuscirebbero a formare la porosità gerarchica e la struttura chimica richieste per la catalisi ad alte prestazioni.

La strategia di riscaldamento a due stadi

L'efficacia del catalizzatore N-GC-X dipende interamente da un trattamento termico a fasi separate. La capacità di programmazione del forno tubolare consente a due distinti eventi termodinamici di verificarsi in sequenza.

Fase 1: Formazione dell'intermedio a 600°C

La prima fase prevede il riscaldamento dei precursori a una temperatura costante di 600°C.

Durante questa fase, glucosio e dicianodiammide subiscono una specifica trasformazione chimica. Non carbonizzano immediatamente; invece, reagiscono per formare intermedi polimerici di carbonio. Questo passaggio crea lo "scheletro" strutturale richiesto per il catalizzatore finale.

Fase 2: Aumento istantaneo a 780°C

La seconda fase richiede un rapido cambiamento termico. La programmazione innesca un aumento istantaneo della temperatura da 600°C a 780°C.

Questo improvviso aumento costringe gli intermedi a subire una rapida pirolisi e carbonizzazione. È questo specifico shock termico che blocca la morfologia finale del materiale.

Perché la regolazione precisa è importante

Il forno tubolare fornisce l'ambiente stabile necessario per eseguire questa complessa ricetta senza deviazioni.

Ingegnerizzazione della porosità gerarchica

L'obiettivo finale di questo processo termico è creare porosità gerarchica.

Controllando la transizione tra la formazione dell'intermedio e la carbonizzazione finale, il forno impedisce il collasso della struttura del materiale. Ciò si traduce in nanosheet di carbonio drogati con azoto che possiedono una vasta rete di pori, essenziale per massimizzare l'area superficiale.

Regolazione della struttura chimica

La precisione della temperatura influisce direttamente sulla composizione chimica del prodotto finale.

Il profilo di riscaldamento specifico garantisce la corretta incorporazione dell'azoto nel reticolo di carbonio. Questo "drogaggio" crea siti attivi all'interno dei nanosheet di carbonio, che sono i motori che guidano l'attività catalitica.

Comprendere i compromessi

Sebbene il controllo programmato della temperatura offra un'elevata precisione, introduce specifiche sensibilità al processo di produzione.

Il rischio di ritardo termico

Il processo si basa su un aumento "istantaneo" a 780°C.

Se il forno tubolare non riesce a raggiungere rapidamente la temperatura, il percorso di reazione si altera. Un riscaldamento lento tra le due fasi può portare a una carbonizzazione di massa piuttosto che alla formazione di nanosheet, riducendo significativamente le prestazioni catalitiche.

Sensibilità dei precursori

Le condizioni termodinamiche sono regolate specificamente per glucosio e dicianodiammide.

Questo metodo è altamente specifico per questi precursori. Tentare di utilizzare questo esatto programma di temperatura con diverse fonti di carbonio o azoto senza aggiustamenti può comportare una carbonizzazione incompleta o strutture instabili.

Ottimizzare il tuo protocollo di sintesi

Per replicare le caratteristiche ad alte prestazioni dei catalizzatori N-GC-X, è necessario allineare le capacità della tua attrezzatura con i requisiti chimici dei precursori.

- Se il tuo obiettivo principale è la morfologia strutturale: Assicurati che il tuo forno sia in grado di raggiungere rapidi tassi di riscaldamento per ottenere la transizione "istantanea" da 600°C a 780°C richiesta per la formazione di nanosheet.

- Se il tuo obiettivo principale è la composizione chimica: Verifica che il tempo di permanenza a 600°C sia sufficiente affinché glucosio e dicianodiammide si convertano completamente in intermedi polimerici prima del picco di temperatura.

Il successo in questa sintesi dipende non solo dal raggiungimento di alte temperature, ma dalla precisione del viaggio tra di esse.

Tabella riassuntiva:

| Fase di riscaldamento | Temperatura | Evento chimico | Risultato strutturale |

|---|---|---|---|

| Fase 1 | 600°C | Formazione dell'intermedio | Crea lo "scheletro" strutturale polimerico di carbonio |

| Fase 2 | 780°C | Carbonizzazione istantanea | Innesca una rapida pirolisi per formare nanosheet drogati con N |

| Transizione | Rampa rapida | Shock termico | Previene il collasso dei pori e blocca la morfologia |

Eleva la tua ricerca sui catalizzatori con la precisione KINTEK

La precisione è la differenza tra carbonio di massa e nanosheet drogati con N ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre forni tubolari, muffole, rotativi e sottovuoto ad alte prestazioni progettati per eseguire le complesse traiettorie termiche richieste dalla tua sintesi.

Sia che tu richieda rapidi tassi di rampa per lo shock termico o tempi di permanenza stabili per la formazione di polimeri, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Contatta KINTEK oggi stesso per ottimizzare il tuo protocollo di sintesi e assicurati che i tuoi materiali raggiungano la porosità gerarchica che meritano.

Guida Visiva

Riferimenti

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali sono i limiti dei forni a tubi per il cracking di materiali pesanti?Sfide e soluzioni principali

- Quali sono i limiti dei forni a tubo verticali? Compromessi chiave per l'efficienza del laboratorio

- Come contribuisce un forno tubolare alla CVD di compositi Si-SiO2? Raggiungere un controllo preciso della nanostruttura

- Perché è necessaria la sigillatura sotto vuoto di un tubo di reazione durante la crescita in situ solvotermica di BiVO4/COF?

- Quali sono i vantaggi dell'utilizzo di un forno a tubi nella ricerca ad alto rischio?Precisione e controllo per risultati rivoluzionari

- Come viene trasferito il calore ai materiali all'interno del forno a tubo? Ottieni un riscaldamento uniforme per il tuo laboratorio

- Perché l'uniformità termica è un vantaggio significativo dei forni a tubo? Ottenere un riscaldamento costante per processi di precisione

- Perché la calcinazione in un forno tubolare è necessaria per il pre-trattamento delle nanopolveri di ZnS? Ottenere purezza ottica e stabilità