La calcinazione è il ponte critico tra la sintesi chimica grezza e la fabbricazione di ceramiche ad alte prestazioni. Nello specifico, il trattamento delle nanopolveri di ZnS in un forno tubolare—tipicamente tra 600-800°C sotto vuoto o atmosfera controllata—è necessario per rimuovere le impurità volatili e stabilizzare la fase cristallina, garantendo che il materiale finale pressato a caldo mantenga un'elevata trasmissione della luce.

Concetto chiave: La calcinazione trasforma nanopolveri volatili e instabili in un materiale grezzo robusto per la sinterizzazione. Svolge un duplice scopo: purificare chimicamente la superficie per prevenire difetti ottici e modificare fisicamente la forma delle particelle per prevenire la formazione di pori permanenti intragranulari durante la pressatura a caldo.

Ottenere purezza ottica e stabilità di fase

Rimozione dei contaminanti superficiali

Le nanopolveri grezze spesso conservano impurità adsorbite dal processo di sintesi. La calcinazione desorbe efficacemente questi contaminanti dalla superficie della polvere.

Eliminazione dei residui organici

In molte vie di sintesi, vengono utilizzati tensioattivi e solventi organici—come oleilammina e difenil etere—per controllare la crescita delle particelle. Un ambiente ad alta temperatura facilita l'ossidazione termica di questi precursori, garantendo che la polvere ossida finale sia chimicamente pura.

Controllo della fase cristallina

Per le applicazioni ottiche, la struttura cristallina è fondamentale. La calcinazione riduce il contenuto della fase alfa-ZnS. Questa stabilizzazione è vitale perché le transizioni di fase durante la successiva sinterizzazione per pressatura a caldo possono diminuire drasticamente la trasmissione della luce della ceramica finale.

Ottimizzazione della meccanica delle polveri per la pressatura a caldo

Trasformazione della morfologia delle particelle

Le polveri grezze spesso presentano forme irregolari a scaglie che resistono a un imballaggio efficiente. La calcinazione a bassa temperatura trasforma queste particelle in forme sferiche. Questo cambiamento morfologico migliora significativamente sia la fluidità che la disperdibilità, consentendo una densità più uniforme durante la fase di pressatura.

Regolazione dell'attività di sinterizzazione

Le nanopolveri sono altamente reattive; senza trattamento, possono sinterizzare in modo troppo aggressivo. La calcinazione promuove una crescita dei grani appropriata, che riduce l'eccessiva attività di sinterizzazione.

Prevenzione dei pori intragranulari

Se l'attività di sinterizzazione non viene controllata, il materiale si densifica troppo rapidamente. Questa rapida densificazione può intrappolare pori *all'interno* dei grani (pori intragranulari), che sono quasi impossibili da eliminare in seguito. Il pre-trattamento garantisce una velocità di densificazione controllata, mantenendo i pori sui bordi dei grani dove possono essere rimossi.

Comprendere i compromessi: i rischi della rapida densificazione

Il pericolo di un'eccessiva reattività

È una convinzione errata comune che una maggiore reattività sia sempre migliore per la sinterizzazione. In realtà, un'eccessiva attività di sinterizzazione è un handicap per le ceramiche ottiche.

La conseguenza del saltare la calcinazione

Se si salta questo passaggio, la polvere si densificherà in modo non uniforme e troppo rapidamente. Ciò si traduce in una microstruttura disseminata di difetti e gas intrappolati. Sebbene il materiale possa apparire solido, le sue prestazioni ottiche—in particolare la trasparenza—saranno compromesse a causa dei centri di diffusione causati da questi difetti residui.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni delle tue ceramiche di ZnS, allinea i tuoi parametri di calcinazione con i tuoi specifici vincoli di difetti:

- Se il tuo obiettivo principale è la trasmissione ottica: Dai priorità alla rimozione della fase alfa-ZnS e dei residui organici per prevenire la diffusione e l'assorbimento.

- Se il tuo obiettivo principale è la densità strutturale: Concentrati sulla trasformazione della forma delle particelle in sfere per prevenire pori intragranulari e garantire un imballaggio uniforme.

Una pressatura a caldo di successo inizia con una polvere chimicamente pura, stabile di fase e fisicamente uniforme.

Tabella riassuntiva:

| Caratteristica | Impatto della calcinazione sulla nanopolvere di ZnS |

|---|---|

| Purezza chimica | Rimuove residui organici (oleilammina) e contaminanti superficiali. |

| Controllo di fase | Riduce la fase alfa-ZnS per prevenire difetti di diffusione della luce. |

| Morfologia | Trasforma scaglie irregolari in forme sferiche per un migliore imballaggio. |

| Attività di sinterizzazione | Regola la velocità di densificazione per prevenire pori intragranulari intrappolati. |

| Qualità finale | Essenziale per ottenere un'elevata trasmissione ottica e densità strutturale. |

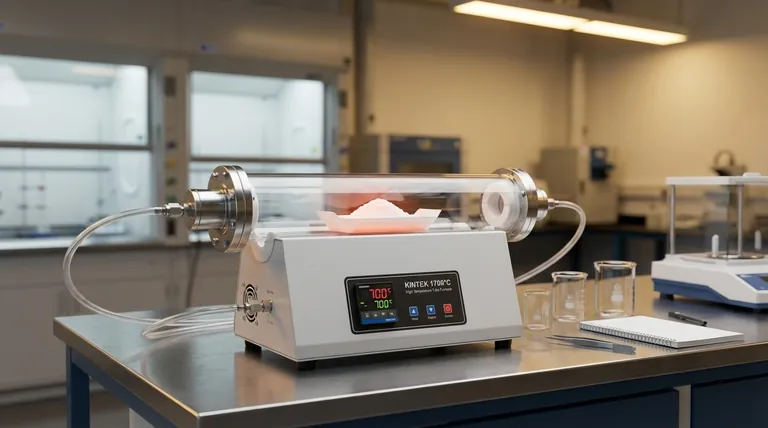

Eleva la tua fabbricazione di ceramiche con KINTEK

Il pre-trattamento preciso è il fondamento dei materiali ottici ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore, inclusi forni tubolari, a vuoto, CVD e muffole, specificamente progettati per gestire delicati processi di calcinazione e sinterizzazione dello ZnS.

Supportati da ricerca e sviluppo esperti e da una produzione di precisione, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione. Assicurati che le tue nanopolveri raggiungano una perfetta stabilità di fase e purezza—contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- In che modo la velocità di raffreddamento di un forno tubolare ad alta temperatura influisce sugli strati CZTS disordinati di cationi Cu-Zn? Sblocca un controllo preciso dei cationi

- Quali sono le funzioni principali di un forno a sinterizzazione tubolare nella pirolisi di Fe3C/NC? Padroneggia il tuo processo di sintesi

- Qual è lo scopo dell'utilizzo di un forno tubolare ad alta temperatura con atmosfera di argon durante la carbonizzazione?

- Perché è necessario un forno tubolare a atmosfera inerte per la sintesi di ossidi stratificati di tipo P3? Garantire strutture cristalline pure

- Quali sono i vantaggi dell'utilizzo dei forni a tubo nei processi industriali? Ottieni precisione e controllo per il tuo laboratorio

- In che modo un forno a tubo a vuoto contribuisce alla sinterizzazione del prodotto? Ottenere materiali puri e ad alta densità

- Quali sono le principali applicazioni di un forno a tubo verticale? Sfruttare la gravità per una lavorazione termica superiore

- Quali sono le funzionalità intelligenti disponibili nei moderni forni a tubo sottovuoto? Aumenta la precisione e l'efficienza nel tuo laboratorio