Un forno tubolare ad alta temperatura funge da camera di reazione critica per la sintesi di compositi Si-SiO2 tramite deposizione chimica da vapore (CVD). Fornisce un ambiente sigillato e termicamente stabile che consente al gas silano di permeare un framework di silice porosa. Mantenendo una temperatura di reazione precisa, tipicamente intorno ai 400 °C, il forno garantisce che il gas si decomponga uniformemente all'interno dei nanopori piuttosto che sulla superficie.

Concetto chiave: Il forno tubolare non è semplicemente una fonte di calore; è uno strumento di precisione che sincronizza temperatura e flusso di gas per guidare il riempimento dei pori interni. Questa decomposizione controllata trasforma la silice isolante in un composito elettrochimicamente attivo con nanostrutture di silicio altamente disperse.

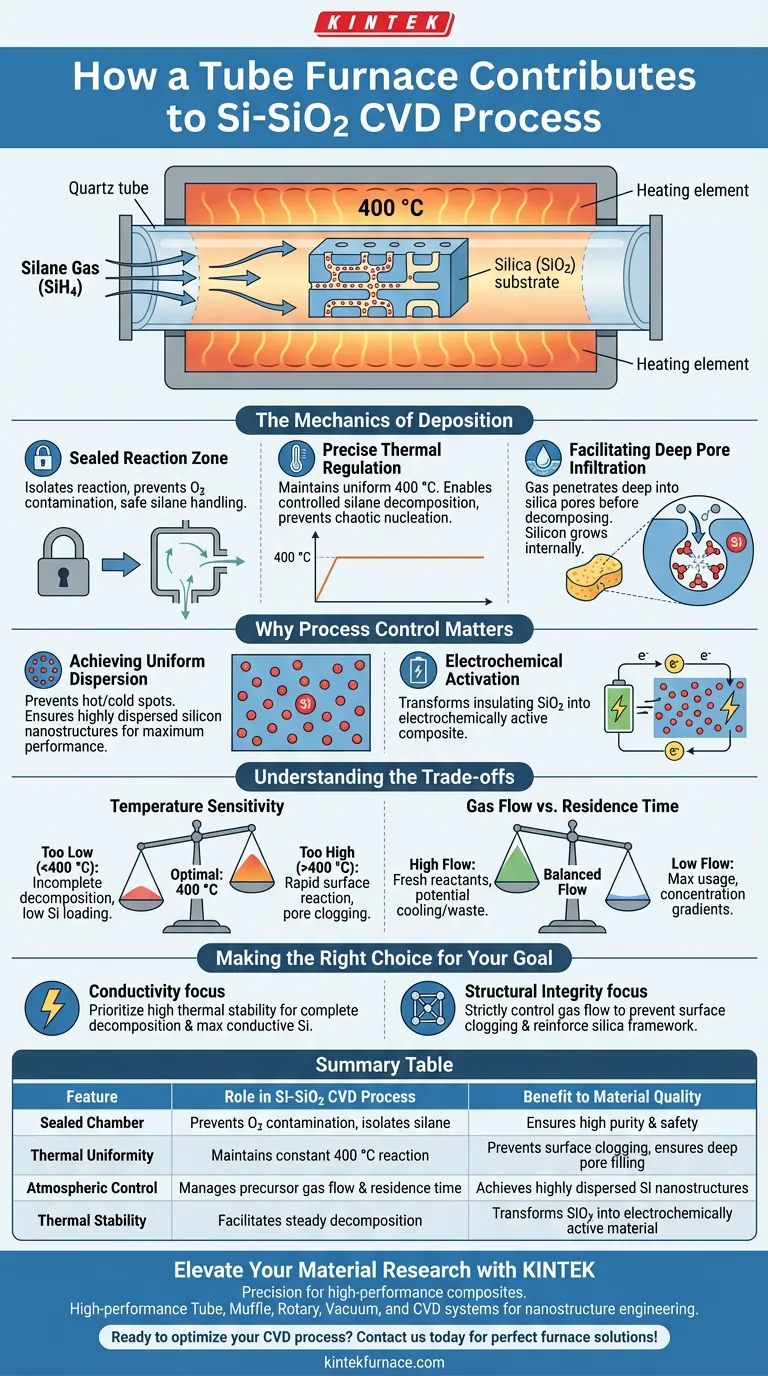

La meccanica della deposizione

Creazione di una zona di reazione sigillata

Il ruolo fondamentale del forno tubolare è isolare la reazione dall'ambiente esterno. Per la preparazione di Si-SiO2, il forno mantiene una camera ermeticamente sigillata che previene la contaminazione da ossigeno.

Questo isolamento è vitale per la sicurezza e la purezza, poiché consente l'introduzione controllata di precursori volatili come il gas silano senza il rischio di combustione esterna o ossidazione.

Regolazione termica precisa

Il successo nella CVD dipende dal mantenimento di una finestra cinetica specifica. Il forno tubolare fornisce una temperatura costante e uniforme, specificamente intorno ai 400 °C per questa applicazione.

A questa temperatura, l'energia termica è sufficiente per innescare la decomposizione del silano, ma sufficientemente controllata da prevenire una nucleazione rapida e caotica. Questa stabilità garantisce che la reazione avvenga a un ritmo costante durante tutto il lotto.

Facilitare l'infiltrazione profonda nei pori

Il design del forno consente al gas reagente di fluire continuamente sopra e attraverso il substrato di silice. Poiché l'ambiente termico è uniforme, il gas silano può penetrare in profondità nel framework di silice porosa prima di decomporsi.

Questa deposizione "nei pori" è ciò che distingue un composito di alta qualità. Invece di rivestire l'esterno, il silicio cresce all'interno delle cavità, creando una struttura robusta e interconnessa.

Perché il controllo del processo è importante

Ottenere una dispersione uniforme

Senza il profilo termico stabile fornito dal forno tubolare, il silicio si depositerebbe in modo non uniforme. I punti caldi potrebbero causare blocchi alle aperture dei pori, mentre i punti freddi lascerebbero i precursori non reagiti.

Il forno garantisce che le nanostrutture di silicio siano altamente disperse nell'intera matrice. Questa distribuzione uniforme è essenziale per massimizzare le prestazioni del materiale.

Attivazione elettrochimica

La silice (SiO2) è naturalmente isolante, il che ne limita l'utilità nelle applicazioni elettroniche o di accumulo di energia. Il processo del forno tubolare attiva efficacemente il materiale.

Depositando con successo silicio conduttivo all'interno della struttura di silice isolante, il forno trasforma il precursore in un composito elettrochimicamente attivo in grado di immagazzinare e trasferire carica.

Comprendere i compromessi

Sensibilità alla temperatura

Sebbene 400 °C siano citati come ottimali per questa specifica reazione Si-SiO2, una deviazione può rovinare il prodotto.

Se la temperatura è troppo bassa, il silano non si decomporrà completamente, portando a un basso caricamento di silicio. Se è troppo alta, la reazione può avvenire troppo rapidamente sulla superficie, sigillando i pori ("intasamento dei pori") e lasciando vuoto l'interno.

Flusso di gas vs. Tempo di permanenza

Il forno tubolare consente il controllo del flusso di gas, ma ciò introduce una variabile che deve essere bilanciata.

Un elevato flusso di gas garantisce che i reagenti freschi raggiungano il substrato, ma può raffreddare la zona di reazione o sprecare il precursore. Un basso flusso massimizza l'utilizzo, ma crea gradienti di concentrazione, portando potenzialmente a una deposizione non uniforme lungo la lunghezza del tubo.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità del tuo composito Si-SiO2, devi adattare i parametri del forno ai requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la conducibilità: Dai priorità a un'elevata stabilità termica per garantire la completa decomposizione del silano, massimizzando la quantità di silicio conduttivo depositato all'interno della matrice.

- Se il tuo obiettivo principale è l'integrità strutturale: Controlla rigorosamente la velocità del flusso di gas per prevenire l'intasamento superficiale, garantendo che il silicio riempia i pori interni per rinforzare il framework di silice.

Padroneggiando i controlli termici e atmosferici del forno tubolare, trasformi un elemento riscaldante standard in uno strumento di precisione per l'ingegneria delle nanostrutture.

Tabella riassuntiva:

| Caratteristica | Ruolo nel processo CVD Si-SiO2 | Beneficio per la qualità del materiale |

|---|---|---|

| Camera sigillata | Previene la contaminazione da ossigeno e isola il gas silano. | Garantisce elevata purezza e sicurezza del processo. |

| Uniformità termica | Mantiene una finestra di reazione costante di 400 °C. | Previene l'intasamento superficiale e garantisce un riempimento profondo dei pori. |

| Controllo atmosferico | Gestisce il flusso del gas precursore e il tempo di permanenza. | Ottiene nanostrutture di silicio altamente disperse. |

| Stabilità termica | Facilita la decomposizione stabile dei precursori. | Trasforma la SiO2 isolante in materiale elettrochimicamente attivo. |

Migliora la tua ricerca sui materiali con KINTEK

La precisione fa la differenza tra un rivestimento superficiale e un composito ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi tubolari, muffole, rotativi, sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze dell'ingegneria delle nanostrutture. Sia che tu stia sintetizzando compositi Si-SiO2 o sviluppando materiali energetici di prossima generazione, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per le tue esigenze di ricerca uniche.

Pronto a ottimizzare il tuo processo CVD? Contattaci oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Michael Karl, Simone Pokrant. Porous MCM‐41 Silica Materials as Scaffolds for Silicon‐based Lithium‐ion Battery Anodes. DOI: 10.1002/celc.202300707

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché scegliere un forno a tubo verticale rispetto a un forno a tubo orizzontale? Ottenere uniformità e purezza superiori

- Perché è necessario un forno tubolare per la sbavatura dei corpi verdi di ceramica di caolino? Garantire integrità strutturale e controllo

- Come fa un forno a tubi a garantire una distribuzione uniforme della temperatura?Caratteristiche principali per un controllo preciso del calore

- Quali sono le opzioni di alimentazione per i forni tubolari split a tre zone? Scegli la giusta potenza per prestazioni ottimali

- Perché una telecamera di monitoraggio industriale è necessaria per misurare il ritardo di accensione della polvere di alluminio in un forno tubolare?

- Cos'è la lunghezza uniforme di un forno a tubo? Massimizza la stabilità termica per risultati affidabili

- Quali sono i vantaggi tecnici dell'utilizzo di un forno a tubo oscillante per il recupero del diossido di tellurio?

- Quale ruolo svolge un forno tubolare ad alta temperatura nella sintesi di Mo2C? Padronanza della precisione della carbonizzazione