In sintesi, l'uniformità termica è un vantaggio significativo di un forno a tubo perché il suo design cilindrico riscalda il campione da tutti i lati contemporaneamente. Questa esposizione al calore a 360 gradi assicura che l'intero campione sperimenti una temperatura costante, che è un requisito non negoziabile per processi termici sensibili e ad alta precisione.

Il valore fondamentale di un forno a tubo non è solo la sua capacità di riscaldarsi, ma la sua capacità di creare un ambiente termico altamente prevedibile e ripetibile. Questa uniformità è la chiave per ottenere risultati affidabili nella scienza dei materiali, nella calibrazione e nella produzione avanzata.

La Meccanica dell'Uniformità Superiore

Per capire perché questa uniformità è così efficace, dobbiamo esaminare i principi di progettazione fondamentali del forno. Non è una singola caratteristica, ma una combinazione di elementi che lavorano insieme.

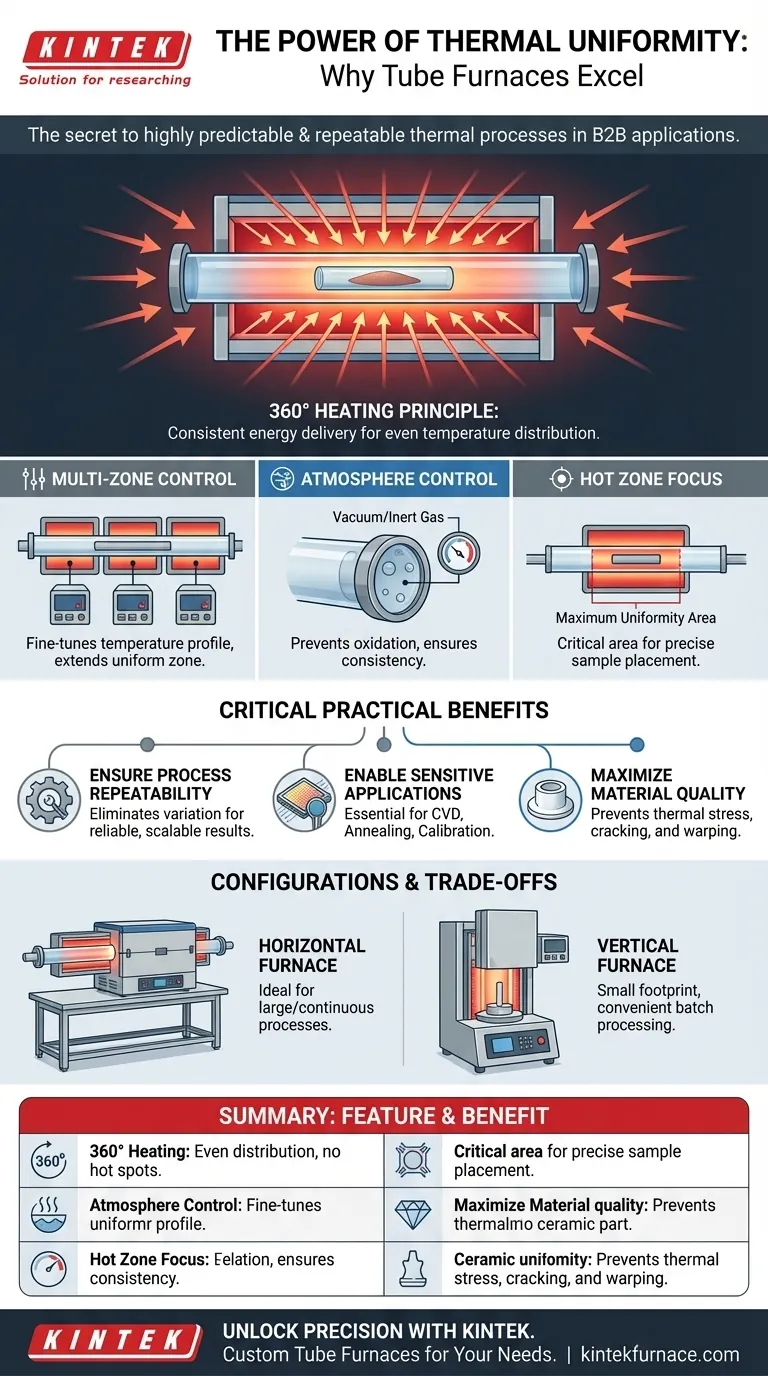

Il Principio di Riscaldamento a 360°

Gli elementi riscaldanti primari di un forno a tubo sono disposti in un cilindro attorno a un tubo di processo centrale. Questa geometria è intrinsecamente superiore per il riscaldamento uniforme rispetto a un forno a muffola, dove il calore si irradia da pareti piatte.

Circondando il campione, il forno fornisce energia costante su tutta la sua circonferenza, minimizzando i punti caldi e freddi.

Controllo Multizona per la Precisione

I semplici forni a tubo hanno una singola zona di riscaldamento. Tuttavia, i modelli più avanzati presentano configurazioni multizona, spesso con tre o più zone di riscaldamento indipendenti lungo la lunghezza del tubo.

Ogni zona ha il proprio termocoppia e controllore, consentendo di regolare finemente il profilo di temperatura. Ciò compensa la perdita di calore alle estremità del tubo, estendendo drasticamente la lunghezza della zona a temperatura uniforme.

Contenere l'Ambiente

La vera uniformità dipende anche dal controllo dell'atmosfera all'interno del tubo. Le tappi terminali o le guarnizioni sono fondamentali per questo.

Impediscono la fuoriuscita di calore e consentono un controllo preciso sull'atmosfera interna. Questo può variare da un alto vuoto (fino a 10⁻⁵ torr) a un gas inerte specifico, prevenendo ossidazioni o reazioni indesiderate che potrebbero influenzare il campione e l'ambiente termico.

Perché l'Uniformità è Cruciale nella Pratica

Questo preciso controllo termico non è solo un vantaggio accademico; ha conseguenze dirette e pratiche per una vasta gamma di applicazioni.

Garantire la Ripetibilità del Processo

Sia nella ricerca scientifica che nella produzione industriale, la capacità di ottenere esattamente lo stesso risultato ogni volta è fondamentale.

L'uniformità termica elimina la variazione di temperatura come variabile. Ciò significa che un processo sviluppato in laboratorio può essere scalato o ripetuto in modo affidabile, con la certezza che le condizioni termiche non siano una fonte di errore.

Abilitare Applicazioni Sensibili

Molti processi all'avanguardia sono intolleranti alle fluttuazioni di temperatura.

- Deposizione chimica da fase vapore (CVD): La temperatura uniforme è essenziale per depositare un film di spessore e qualità costanti.

- Ricottura: Il riscaldamento uniforme di un materiale allevia le sollecitazioni interne e ne affina la struttura cristallina senza creare nuovi difetti.

- Calibrazione del termocoppia: Una zona di temperatura altamente uniforme è necessaria per calibrare accuratamente i sensori di temperatura rispetto a uno standard noto.

Massimizzare la Qualità del Materiale

Per parti termicamente sensibili, come ceramiche avanzate o strutture monocristalline, il riscaldamento non uniforme può essere distruttivo.

Può indurre stress termico, causando crepe o deformazioni. Il riscaldamento uniforme assicura che l'intero componente subisca la transizione di fase o il trattamento desiderato in modo costante, preservandone l'integrità strutturale e le prestazioni.

Comprendere i Compromessi e le Configurazioni

Sebbene altamente vantaggioso, è importante comprendere le considerazioni pratiche e i diversi tipi di forni a tubo.

Forni Orizzontali vs. Verticali

L'orientamento del tubo del forno influisce sul suo utilizzo.

- I forni orizzontali offrono un volume di lavoro maggiore e sono ideali per la lavorazione di campioni più grandi o per processi continui in cui i materiali vengono alimentati attraverso il tubo.

- I forni verticali hanno un ingombro minore e sono eccellenti per la lavorazione a lotti, poiché i campioni possono essere facilmente abbassati e sollevati dalla zona di calore. La gravità può anche aiutare a garantire il posizionamento e la consistenza del campione.

La Limitazione della "Zona Calda"

L'uniformità termica specificata (ad esempio, ±1°C) si applica solo a una regione specifica al centro del forno, nota come "zona calda."

La temperatura diminuirà naturalmente verso le estremità del tubo. È fondamentale conoscere la lunghezza di questa zona calda uniforme e assicurarsi che il campione si adatti completamente al suo interno per una corretta lavorazione.

Costo e Complessità

Un forno multizona offre un'uniformità superiore su una lunghezza maggiore, ma è più costoso e complesso da utilizzare rispetto a un modello a zona singola. La scelta dipende dalla precisione richiesta dalla tua applicazione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno giusto dipende interamente dai requisiti e dalle priorità specifiche del tuo processo.

- Se il tuo obiettivo primario è la massima uniformità per una ricerca sensibile: Un forno multizona è la scelta superiore per creare una zona calda altamente stabile ed estesa.

- Se il tuo obiettivo primario è la lavorazione di campioni grandi o continui: Un forno a tubo orizzontale offre il volume e la flessibilità necessari.

- Se il tuo obiettivo primario è la comoda lavorazione a lotti in un piccolo laboratorio: Un forno a tubo verticale offre un ingombro efficiente e un caricamento semplificato del campione.

- Se il tuo obiettivo primario è il riscaldamento generale con un budget limitato: Un forno a zona singola è efficace, ma devi assicurarti che il tuo campione si adatti completamente alla sua zona calda uniforme più limitata.

Comprendere come un forno a tubo raggiunge l'uniformità termica ti consente di selezionare lo strumento giusto per ottenere risultati costanti e di alta qualità per la tua specifica applicazione.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Riscaldamento a 360° | Circonda il campione per una distribuzione uniforme della temperatura, riducendo i punti caldi |

| Controllo Multizona | Consente la regolazione fine dei profili di temperatura per zone uniformi estese |

| Controllo dell'Atmosfera | Le guarnizioni mantengono il vuoto o il gas inerte, prevenendo l'ossidazione e garantendo la coerenza |

| Focus sulla Zona Calda | Specifica l'area di massima uniformità, critica per il posizionamento del campione |

| Opzioni Orizzontale/Verticale | Si adatta alle esigenze di lavorazione di grandi dimensioni o a lotti con un utilizzo ottimale dello spazio |

Sblocca la Precisione nel Tuo Laboratorio con i Forni a Tubo Personalizzati di KINTEK

Stai cercando processi termici impeccabili nella scienza dei materiali, CVD o ricottura? KINTEK sfrutta un'eccezionale R&D e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a tubo, forni a muffola, forni rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione approfondita per soddisfare con precisione i tuoi requisiti sperimentali.

Contattaci oggi per discutere come i nostri forni a tubo possono migliorare la ripetibilità del tuo processo e la qualità del materiale!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali