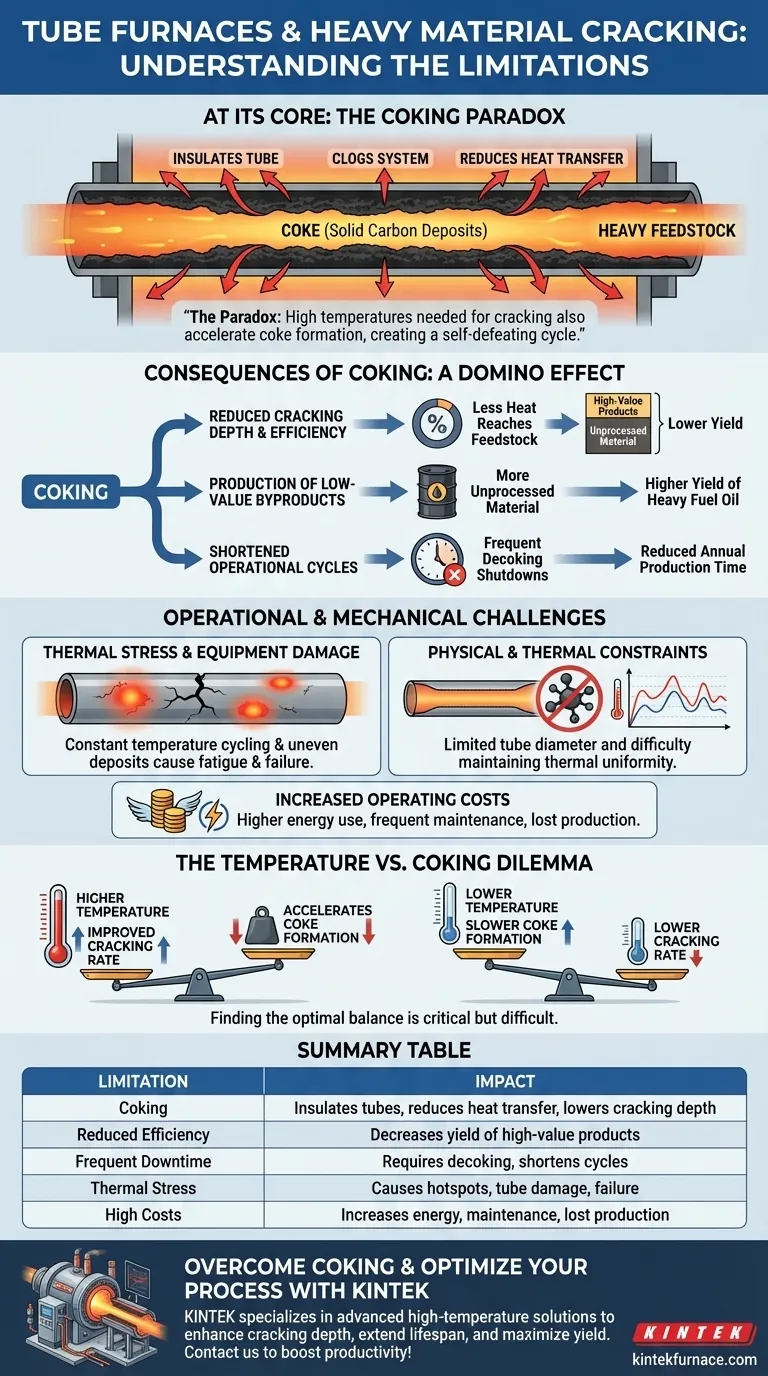

I forni tubolari, pur essendo versatili per molte applicazioni di trattamento termico, devono affrontare sfide specifiche per il cracking di materiali pesanti.Le limitazioni principali includono problemi di coking che riducono l'efficienza e la durata del forno, vincoli geometrici che influiscono sulle dimensioni del campione e difficoltà nel mantenere condizioni di cracking ottimali.Questi fattori incidono collettivamente sulla produttività, sull'utilizzo dei materiali e sui costi operativi nella lavorazione dei materiali pesanti.

Punti chiave spiegati:

-

Coking e sfide dell'efficienza operativa

-

I materiali pesanti tendono a formare depositi di coke all'interno dei tubi del forno durante il cracking, con conseguente riduzione dei cicli di lavoro a causa della frequente necessità di pulizia:

- accorcia i cicli di lavoro a causa dei frequenti requisiti di pulizia

- Riduce la profondità di fessurazione effettiva per ciclo

- Diminuisce il tasso di utilizzo delle materie prime

- Ciò comporta un aumento della produzione di sottoprodotti di scarso valore, come l'olio pesante.

- Il processo di coking accelera inoltre l'usura dei componenti del forno, riducendo la durata complessiva dell'impianto.

-

I materiali pesanti tendono a formare depositi di coke all'interno dei tubi del forno durante il cracking, con conseguente riduzione dei cicli di lavoro a causa della frequente necessità di pulizia:

-

Limitazioni geometriche

- I forni a tubi limitano intrinsecamente le dimensioni del campione a causa del loro design cilindrico.

-

Sebbene esistano tubi di diametro maggiore, essi presentano problemi per:

- Distribuzione uniforme del calore su campioni voluminosi

- Mantenimento di condizioni di cracking costanti

- La configurazione lineare limita la produttività rispetto a progetti alternativi come forni a storte in atmosfera

-

Controllo della temperatura e dell'atmosfera

-

Raggiungere le condizioni ottimali di cracking diventa difficile perché:

- I materiali pesanti spesso richiedono gradienti di temperatura precisi che i forni a tubi faticano a mantenere.

- Capacità limitata di creare atmosfere specializzate necessarie per alcuni processi di cracking

-

I rischi di contaminazione aumentano con materie prime più pesanti a causa di:

- Sottoprodotti di combustione che interagiscono con i materiali

- Separazione meno efficace tra zone di riscaldamento e zone di reazione

-

Raggiungere le condizioni ottimali di cracking diventa difficile perché:

-

Considerazioni sull'efficienza energetica

- I frequenti cicli dovuti alla cokizzazione aumentano il consumo energetico

- La perdita di calore attraverso le pareti del tubo diventa più significativa con diametri maggiori

- Il mantenimento dell'uniformità della temperatura richiede più energia rispetto ai forni progettati specificamente per materiali pesanti.

-

Soluzioni alternative

-

Per la lavorazione di materiali pesanti, altri tipi di forno possono offrire vantaggi:

- I forni a tubi rotanti consentono una lavorazione continua, ma presentano comunque problemi di coking.

- I forni a vuoto consentono una lavorazione più pulita, ma con costi di capitale più elevati.

- Le configurazioni personalizzate possono rispondere a esigenze specifiche, ma richiedono una progettazione significativa.

-

Per la lavorazione di materiali pesanti, altri tipi di forno possono offrire vantaggi:

Queste limitazioni evidenziano il motivo per cui molte operazioni di lavorazione di materiali pesanti prendono in considerazione progetti di forni specializzati che affrontano meglio i problemi di coking, produttività ed efficienza energetica inerenti alle configurazioni dei forni a tubi.La scelta dipende in ultima analisi dal bilanciamento dei requisiti di produzione con le considerazioni operative e di manutenzione.

Tabella riassuntiva:

| Limitazione | Impatto |

|---|---|

| Problemi di coking | Pulizia frequente, riduzione dell'efficienza, riduzione della durata di vita dell'apparecchiatura |

| Vincoli geometrici | Dimensioni limitate del campione, distribuzione non uniforme del calore, minore produttività |

| Controllo della temperatura | Difficoltà a mantenere condizioni di cracking ottimali, rischi di contaminazione |

| Efficienza energetica | Consumi energetici più elevati a causa di cicli e perdite di calore |

| Soluzioni alternative | Forni rotativi, forni a vuoto o progetti personalizzati possono offrire risultati migliori |

Lotta contro le inefficienze di cracking di materiali pesanti? KINTEK offre soluzioni avanzate di forni su misura per le vostre esigenze.La nostra esperienza nel trattamento ad alta temperatura e nella progettazione personalizzata garantisce prestazioni ottimali per materiali difficili come oli pesanti e materie prime a base di carbonio.

Contattate oggi stesso i nostri specialisti del trattamento termico per discutere del passaggio a un sistema più efficiente, che si tratti di un forno a vuoto per un funzionamento più pulito o di un forno rotativo per un processo continuo.Lasciate che vi aiutiamo a superare i limiti dei forni a tubi con alternative progettate con precisione.

Prodotti che potresti cercare:

Visualizzate le finestre di osservazione compatibili con il vuoto per il monitoraggio del processo

Esplora i sistemi di trattamento termico sottovuoto ad alta efficienza energetica

Scoprite i forni rotativi per la rigenerazione continua dei materiali

Elementi riscaldanti aggiornati per applicazioni a temperature estreme

Passaggi per il vuoto di alta precisione per processi critici

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti