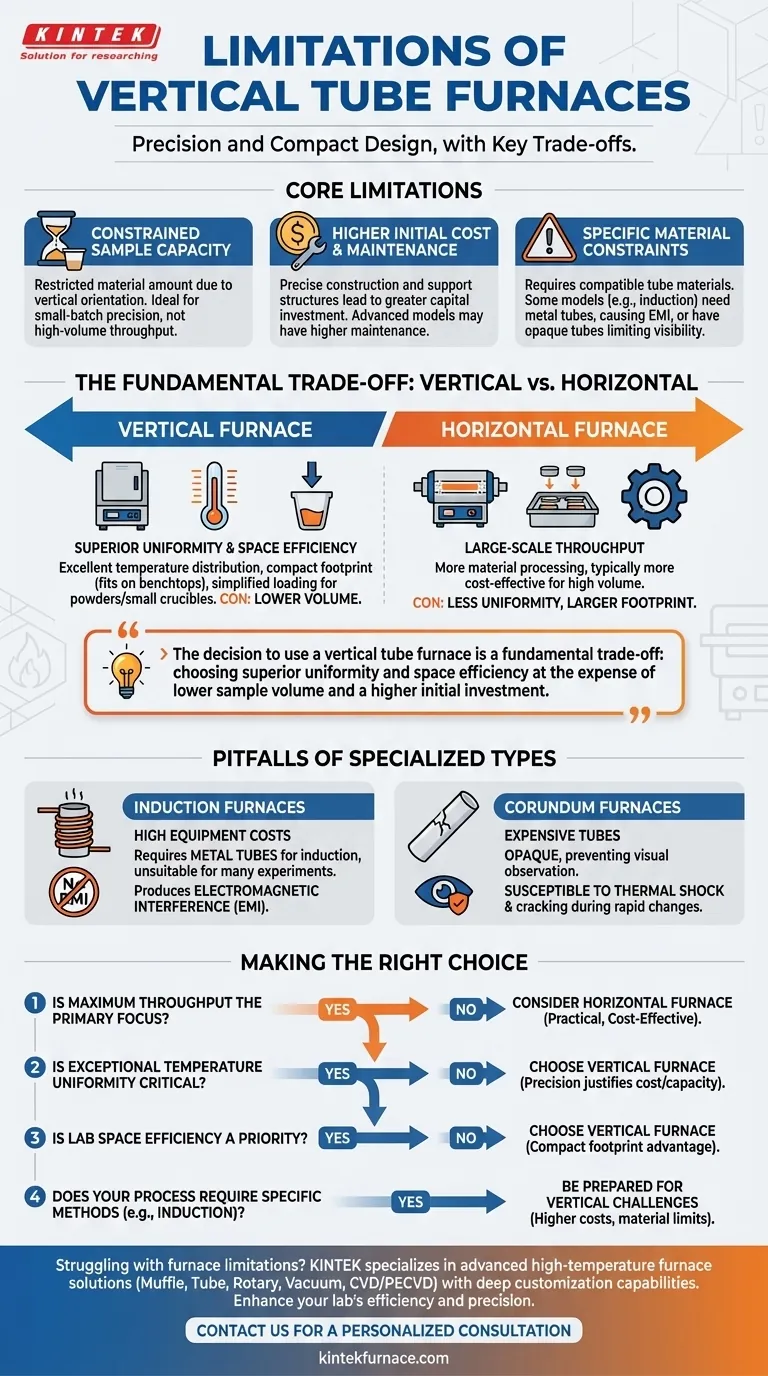

Sebbene apprezzati per la loro precisione e il design compatto, i limiti principali dei forni a tubo verticali ruotano attorno alla loro minore capacità di lavorazione, ai costi iniziali più elevati e a specifici vincoli sui materiali. Rispetto alle loro controparti orizzontali, i forni verticali sacrificano la produttività su larga scala per un'uniformità di temperatura superiore e un ingombro fisico ridotto.

La decisione di utilizzare un forno a tubo verticale è un compromesso fondamentale. Si sceglie un'uniformità di temperatura superiore e un'efficienza dello spazio a scapito di un volume di campioni inferiore, un investimento iniziale più elevato e requisiti operativi potenzialmente più complessi.

Deconstruendo i Limiti Fondamentali

Comprendere gli svantaggi specifici è il primo passo per determinare se un forno a tubo verticale si allinea alle tue esigenze operative e di budget. Queste limitazioni non sono difetti intrinseci, ma piuttosto conseguenze di design dovute al loro orientamento verticale.

Capacità del Campione Limitata

La limitazione più significativa è una capacità di lavoro ridotta. L'orientamento verticale restringe la quantità di materiale che può essere lavorata contemporaneamente rispetto ai modelli orizzontali più lunghi.

Ciò rende i forni verticali ideali per la lavorazione di precisione in piccoli lotti o per la ricerca di laboratorio, ma meno adatti per applicazioni che richiedono un'elevata produttività.

Costi Iniziali e di Manutenzione Più Elevati

I forni a tubo verticali spesso rappresentano un investimento di capitale più elevato. Ciò è dovuto alla loro precisa costruzione necessaria per garantire l'uniformità termica e alla complessità delle loro strutture di supporto.

Inoltre, alcuni modelli avanzati comportano requisiti di manutenzione più elevati, contribuendo a un costo totale di proprietà maggiore durante la vita utile del forno.

Comprendere i Compromessi: Verticale vs. Orizzontale

I limiti di un forno verticale sono meglio compresi quando confrontati direttamente con l'alternativa. La scelta tra un modello verticale e uno orizzontale è guidata dal tuo obiettivo primario.

Il Vantaggio dell'Uniformità

I forni verticali offrono un'eccellente uniformità di temperatura lungo l'intera lunghezza del campione. Le correnti di convezione naturale all'interno del tubo verticale contribuiscono a un riscaldamento più uniforme, che è fondamentale per materiali sensibili e processi che richiedono risultati coerenti.

Il Fattore Ingombro

Un vantaggio chiave che ne favorisce l'adozione è il loro ingombro compatto. I forni verticali sono perfettamente adatti per laboratori affollati o strutture dove lo spazio sul pavimento è prezioso, poiché possono essere facilmente posizionati su banchi da lavoro o integrati in configurazioni esistenti.

Il Processo di Carico e Scarico

L'orientamento verticale semplifica il carico e lo scarico di alcuni tipi di campioni, come polveri o piccoli crogioli che possono essere facilmente abbassati nella camera. Ciò rende la lavorazione a lotti molto conveniente e ripetibile.

Svantaggi dei Tipi di Forno Specializzati

Oltre alle limitazioni generali, tipi specifici di forni a tubo verticali introducono le proprie sfide uniche. È fondamentale abbinare la tecnologia del forno alla tua specifica applicazione per evitare incompatibilità costose.

Forni a Induzione: Potenza vs. Complessità

I modelli a riscaldamento a induzione sono potenti ma presentano notevoli svantaggi. Hanno costi di attrezzatura molto elevati a causa della loro tecnologia complessa.

Crucialmente, richiedono tubi del forno metallici per generare calore tramite induzione elettromagnetica, rendendoli inadatti a qualsiasi esperimento incompatibile con il metallo. Producono anche interferenze elettromagnetiche (EMI) che possono disturbare le apparecchiature elettroniche vicine.

Forni a Corindone: Purezza vs. Praticità

I tubi in corindone sono utilizzati per applicazioni ad alta purezza ma sono costosi. La loro limitazione principale è che sono opachi, impedendo qualsiasi osservazione visiva diretta del campione durante la lavorazione.

Inoltre, il loro grande coefficiente di dilatazione termica significa che sono suscettibili a stress e potenziale fessurazione durante rapidi cambiamenti di temperatura, richiedendo un attento controllo operativo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del forno corretto richiede una chiara comprensione dei requisiti non negoziabili del tuo progetto. Usa il tuo obiettivo primario come fattore decisionale.

- Se il tuo obiettivo primario è la massima produttività di campioni: Un forno a tubo orizzontale è probabilmente la soluzione più pratica ed economica.

- Se il tuo obiettivo primario è un'eccezionale uniformità di temperatura per materiali sensibili: La precisione di un forno a tubo verticale giustifica la sua minore capacità e il costo più elevato.

- Se il tuo obiettivo primario è l'efficienza dello spazio di laboratorio: Un forno a tubo verticale offre un vantaggio significativo grazie al suo ingombro compatto e verticale.

- Se il tuo processo richiede metodi di riscaldamento specifici (come l'induzione): Preparati a costi di attrezzatura più elevati, potenziale EMI e rigide limitazioni sui materiali dei tubi compatibili.

Comprendere queste limitazioni è la chiave per selezionare un forno che funga da potente risorsa, non da frustrante vincolo.

Tabella Riepilogativa:

| Limitazione | Descrizione |

|---|---|

| Minore Capacità di Lavorazione | L'orientamento verticale limita il volume del campione, ideale per la precisione in piccoli lotti ma non per applicazioni ad alta produttività. |

| Costo Iniziale Più Elevato | Richiede una costruzione e un supporto precisi, portando a maggiori investimenti di capitale e spese di manutenzione. |

| Vincoli di Materiale e Operativi | Modelli specifici (es. induzione) necessitano di tubi metallici, causano EMI, o hanno tubi opachi che limitano la visibilità e richiedono un'attenta manipolazione. |

Affronti limitazioni del forno nel tuo laboratorio? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando un eccezionale R&S e la produzione interna, offriamo prodotti come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, con forti capacità di personalizzazione profonda per superare le sfide di capacità, costo e materiale. Migliora l'efficienza e la precisione del tuo laboratorio—contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i requisiti dei materiali per i tubi dei forni? Ottimizzare le prestazioni e la sicurezza nei laboratori ad alta temperatura

- In che modo i forni a rulli e i forni a tubo differiscono nel loro utilizzo dei tubi in ceramica di allumina? Confronta Trasporto rispetto a Contenimento

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori