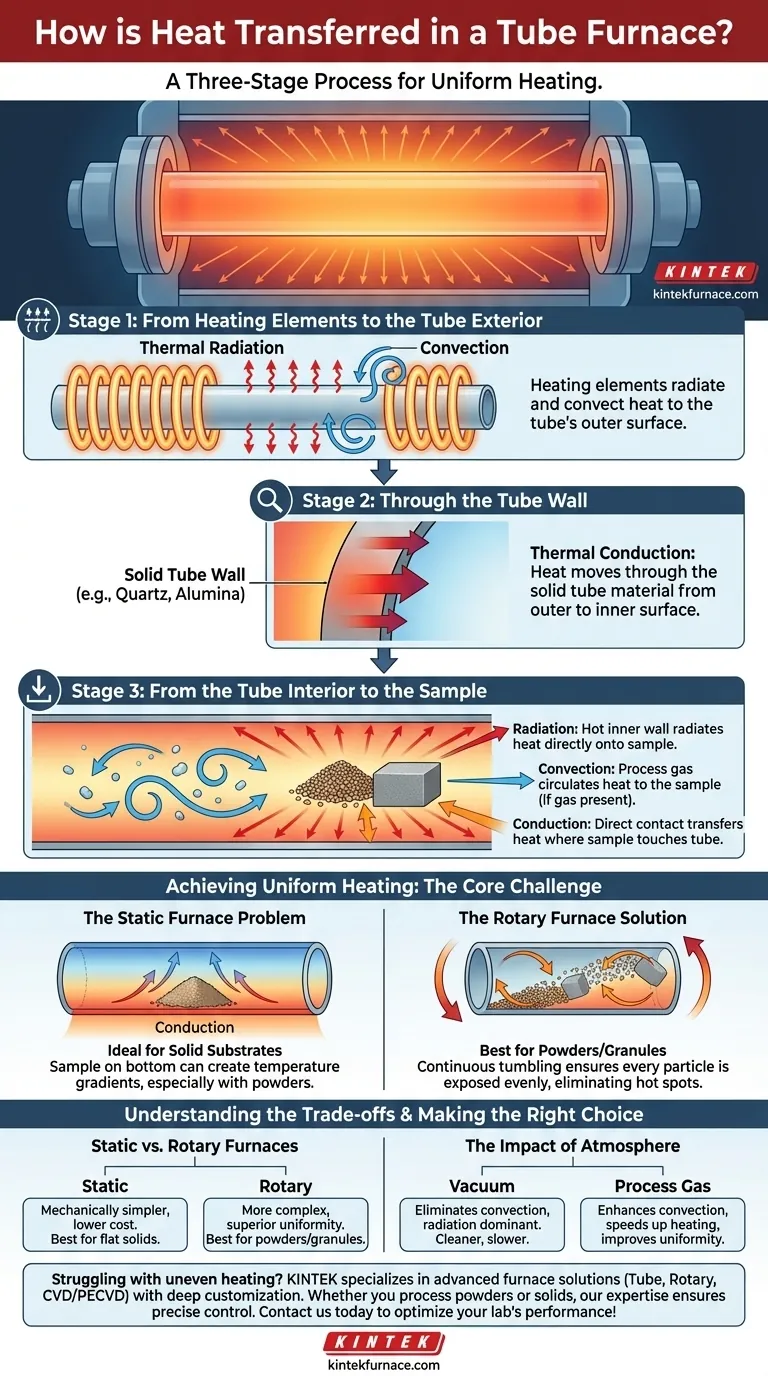

In breve, il calore viene trasferito ai materiali all'interno di un forno a tubo attraverso un processo in tre fasi. Innanzitutto, gli elementi riscaldanti trasferiscono energia all'esterno del tubo del forno tramite irraggiamento e convezione. Successivamente, questo calore viaggia attraverso la parete solida del tubo per conduzione. Infine, la superficie interna calda del tubo riscalda il campione all'interno attraverso una combinazione di irraggiamento, convezione (se è presente un gas) e conduzione diretta.

Un forno a tubo non riscalda direttamente il tuo campione. Crea invece un ambiente caldo controllato con precisione—il tubo stesso—che poi trasferisce quel calore al tuo materiale attraverso una combinazione di tutti e tre i meccanismi fondamentali di trasferimento del calore. Comprendere questa sequenza è fondamentale per ottenere un risultato uniforme e prevedibile.

Il Percorso del Trasferimento di Calore in Tre Fasi

Il viaggio del calore dalla presa elettrica al tuo campione è una catena controllata di eventi. Ogni fase utilizza principi fisici diversi per spostare l'energia dove deve andare.

Fase 1: Dagli Elementi Riscaldanti all'Esterno del Tubo

Il processo inizia con gli elementi riscaldanti, che sono tipicamente realizzati con materiali ad alta resistenza come il carburo di silicio o il disiliciuro di molibdeno. Quando la corrente li attraversa, diventano estremamente caldi.

Questi elementi circondano il tubo di processo senza toccarlo. L'intenso calore che generano viene trasferito alla superficie esterna del tubo principalmente attraverso due meccanismi:

- Irraggiamento Termico: Gli elementi caldi emettono onde elettromagnetiche che vengono assorbite dal tubo, aumentandone la temperatura. Questa è la forma dominante di trasferimento di calore alle alte temperature osservate nella maggior parte dei forni.

- Convezione: L'aria o il gas nello spazio tra gli elementi e il tubo si riscalda, circola e trasferisce calore alla superficie del tubo.

Fase 2: Attraverso la Parete del Tubo

Una volta che l'esterno del tubo del forno è caldo, il calore deve viaggiare verso l'interno. Questo trasferimento avviene puramente tramite conduzione termica.

L'energia termica si muove direttamente attraverso il materiale solido del tubo—che sia quarzo, allumina o un'altra ceramica—dalla superficie esterna più calda a quella interna più fredda. L'efficienza di questo passaggio dipende dalla conduttività termica del materiale del tubo.

Fase 3: Dall'Interno del Tubo al Campione

Questa è la fase finale e più sfumata, in cui il calore viene trasferito dalla parete interna calda del tubo al tuo materiale. Tutte e tre le modalità di trasferimento del calore possono essere in gioco all'interno del tubo.

- Irraggiamento: La parete interna calda del tubo irradia calore direttamente sulla superficie del tuo campione. Per campioni in vuoto o a temperature molto elevate, questo è spesso il meccanismo primario.

- Convezione: Se stai utilizzando un gas di processo (come argon, azoto o aria), il gas si riscalda a contatto con la parete del tubo. Poi circola all'interno del tubo, trasferendo calore al tuo campione.

- Conduzione: Laddove il tuo campione tocca fisicamente il fondo o i lati del tubo, il calore viene trasferito per contatto diretto. Questo è più rilevante per le parti del campione che poggiano sul fondo del tubo.

Ottenere un Riscaldamento Uniforme: La Sfida Principale

Semplicemente riscaldare il campione non è sufficiente; per la maggior parte dei processi, deve essere riscaldato uniformemente. Un riscaldamento incoerente può portare a esperimenti falliti, con alcune parti del campione sotto-lavorate mentre altre sono surriscaldate.

Il Problema del Forno Statico

In un forno a tubo statico standard, un campione che giace sul fondo del tubo può creare un gradiente di temperatura. La parte inferiore del campione si scalda per conduzione, mentre la parte superiore viene riscaldata più lentamente per irraggiamento e convezione. Questo può essere un problema, specialmente per polveri o granuli.

La Soluzione del Forno Rotante

I forni a tubo rotanti risolvono questo problema con una soluzione meccanica semplice ed efficace: ruotano l'intero tubo di processo.

Questa rotazione mescola o "capovolge" continuamente il materiale all'interno. Miscelando costantemente il campione, ogni particella è ripetutamente esposta alla conduzione diretta dalla parete calda del tubo, alla convezione dall'atmosfera interna e all'irraggiamento da tutte le angolazioni. Questo movimento dinamico è altamente efficace nell'eliminare i punti caldi e nel garantire un'eccezionale uniformità di temperatura.

Comprendere i Compromessi

La scelta dell'approccio di riscaldamento giusto richiede la comprensione dei compromessi inerenti tra i diversi metodi e condizioni.

Forni Statici vs. Rotanti

Un forno statico è meccanicamente più semplice e ideale per la lavorazione di substrati solidi e piatti dove la superficie rivolta verso la fonte di calore è l'area di interesse primaria.

Un forno rotante è più complesso ma è essenziale per polveri, granuli o qualsiasi materiale particolato che richieda che ogni superficie sia riscaldata in modo uniforme. Il sistema meccanico aggiuntivo aumenta i costi e la manutenzione ma offre un'uniformità superiore per questi materiali.

L'Impatto dell'Atmosfera

L'ambiente all'interno del tubo influenza drasticamente il trasferimento di calore.

L'operare sotto vuoto elimina completamente la convezione, rendendo l'irraggiamento il meccanismo di trasferimento dominante dalla parete del tubo al campione. Ciò può comportare un riscaldamento più lento ma fornisce un ambiente ultra-pulito e non reattivo.

Il flusso di un gas di processo introduce e migliora la convezione. Questo può accelerare il riscaldamento e contribuire a migliorare l'uniformità della temperatura, specialmente in un forno statico, poiché il gas in movimento aiuta a distribuire il calore più attivamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo materiale e il tuo obiettivo di processo detteranno la strategia di riscaldamento più efficace.

- Se il tuo obiettivo principale è un substrato solido o un wafer: Un forno a tubo statico è tipicamente sufficiente, poiché l'irraggiamento dalla parete uniforme del tubo riscalderà efficacemente la superficie esposta.

- Se il tuo obiettivo principale sono polveri o materiali granulari: Un forno rotante è la scelta superiore per prevenire i gradienti di temperatura e garantire che ogni particella sia trattata in modo uniforme.

- Se il tuo obiettivo principale è il controllo dell'atmosfera: Sii consapevole che l'uso del vuoto rimuove la convezione, mentre l'uso di un gas in flusso la migliora, modificando direttamente le dinamiche di riscaldamento del tuo campione.

Comprendendo questa catena di trasferimento del calore, puoi controllare meglio i risultati dei tuoi esperimenti e selezionare l'attrezzatura giusta per la tua applicazione specifica.

Tabella riassuntiva:

| Fase | Meccanismo di Trasferimento del Calore | Dettagli Chiave |

|---|---|---|

| 1: Dagli Elementi all'Esterno del Tubo | Irraggiamento, Convezione | Gli elementi riscaldanti irradiano calore; la convezione aria/gas trasferisce energia alla superficie del tubo. |

| 2: Attraverso la Parete del Tubo | Conduzione | Il calore si muove attraverso il materiale solido del tubo (es. quarzo, allumina) dalla superficie esterna a quella interna. |

| 3: Dall'Interno del Tubo al Campione | Irraggiamento, Convezione, Conduzione | Il tubo interno irradia calore; la convezione del gas circola; la conduzione per contatto diretto avviene se il campione tocca il tubo. |

| Soluzioni per il Riscaldamento Uniforme | Metodo | Applicazione |

| Forno Statico | Dominato dall'irraggiamento | Ideale per substrati solidi; può presentare gradienti nelle polveri. |

| Forno Rotante | Miscelazione continua | Ideale per polveri/granuli; assicura un'esposizione uniforme alle fonti di calore. |

Hai difficoltà con il riscaldamento non uniforme nei tuoi esperimenti? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come forni a tubo, forni rotanti e sistemi CVD/PECVD, con una forte personalizzazione profonda per soddisfare requisiti unici. Sia che tu stia elaborando polveri, granuli o substrati solidi, la nostra esperienza garantisce un controllo preciso della temperatura e uniformità. Contattaci oggi per discutere come possiamo ottimizzare le prestazioni del tuo laboratorio e ottenere risultati affidabili!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza