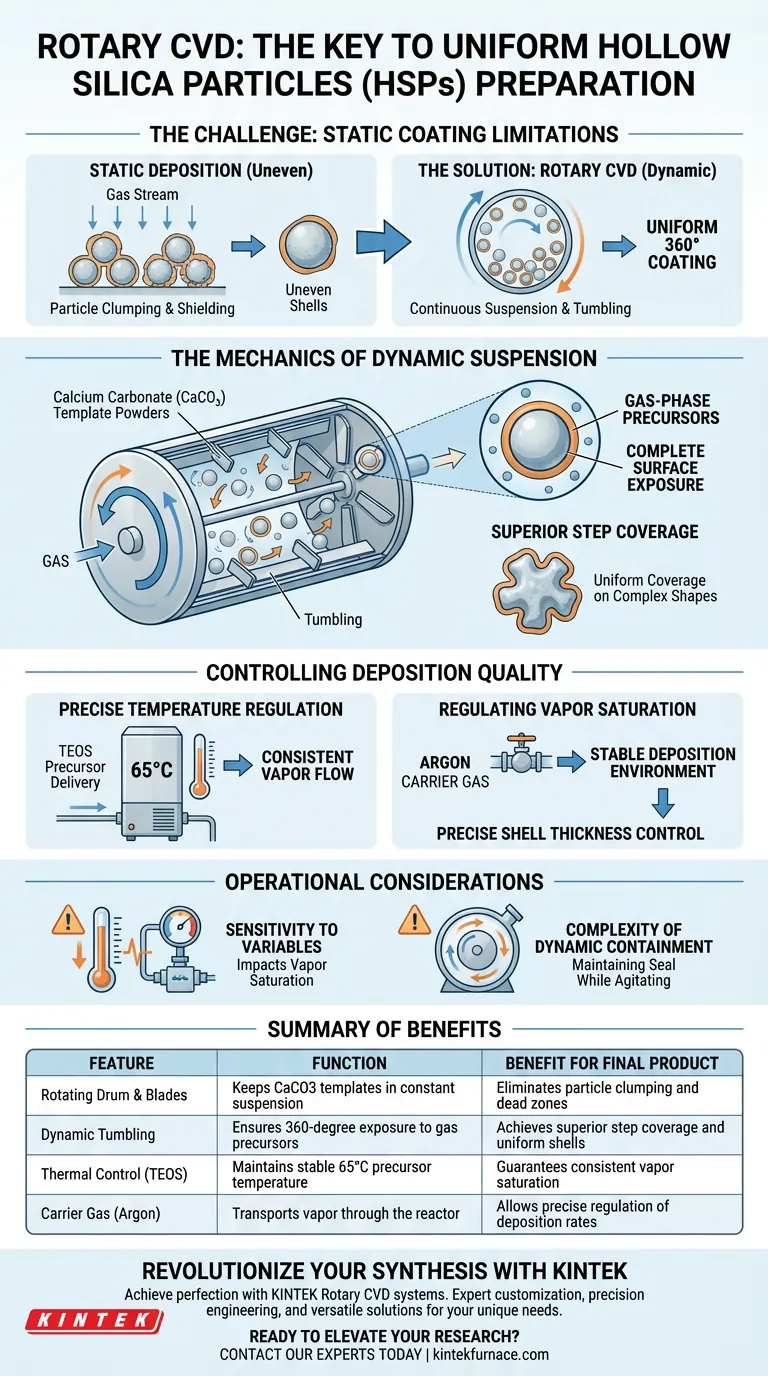

Il ruolo di un sistema di deposizione chimica da vapore rotante (Rotary CVD) è garantire il rivestimento uniforme di singole particelle durante la sintesi di particelle di silice cave (HSP). Utilizzando un reattore a tamburo rotante con pale interne, il sistema mantiene le polveri modello di carbonato di calcio (CaCO3) in uno stato costante di sospensione e rimescolamento, consentendo ai precursori in fase gassosa di rivestire l'intera superficie di ogni particella.

Sostituendo i metodi di rivestimento statico con il rimescolamento dinamico, il Rotary CVD garantisce che i precursori in fase gassosa ottengano un contatto completo con forme di particelle complesse. Questo processo è essenziale per ottenere un'eccezionale copertura dei gradini e uno spessore uniforme del guscio di silice.

La meccanica della sospensione dinamica

Il tamburo rotante e le pale interne

Il nucleo del sistema Rotary CVD è un reattore specializzato progettato per la lavorazione delle particelle. È dotato di un tamburo rotante dotato di pale interne.

Questi componenti meccanici servono ad agitare continuamente le polveri modello di carbonato di calcio (CaCO3).

Ottenere un'esposizione completa della superficie

Nel deposito statico, le particelle spesso si toccano o si schermano a vicenda, portando a rivestimenti irregolari. Il Rotary CVD risolve questo problema mantenendo la polvere in uno stato di sospensione.

Questa azione di rimescolamento assicura che ogni lato della particella modello sia ugualmente esposto al vapore chimico.

Copertura dei gradini superiore

Il movimento dinamico della polvere consente un'eccellente copertura dei gradini.

Indipendentemente dalla complessità o dall'irregolarità della forma della particella modello, i precursori in fase gassosa possono raggiungere e rivestire uniformemente la superficie, creando uno strato di silice di alta qualità.

Controllo della qualità del deposito

Regolazione precisa della temperatura

Il movimento meccanico deve essere abbinato alla stabilità chimica. Il sistema richiede un'unità di erogazione del precursore che mantenga i precursori liquidi, come il tetraetil ortosilicato (TEOS), a una temperatura specifica (ad esempio, 65°C).

Questo controllo termico è fondamentale per generare un flusso di vapore costante e stabile.

Regolazione della saturazione del vapore

Una temperatura costante garantisce una saturazione uniforme del vapore all'interno del reattore.

Quando ciò è combinato con un flusso costante di un gas vettore come l'argon, il sistema crea un ambiente di deposito altamente prevedibile.

Regolazione dello spessore del guscio

L'obiettivo finale di questi controlli è la regolazione precisa della velocità di deposizione.

Stabilizzando il flusso di vapore e il gas vettore, il sistema consente agli operatori di dettare lo spessore finale dello strato di guscio di silice con elevata precisione.

Comprendere i requisiti operativi

Sensibilità alle variabili ambientali

La qualità delle HSP finali dipende fortemente dalla stabilità del sistema di erogazione del precursore.

Le fluttuazioni nella temperatura del TEOS o nella portata del gas vettore argon possono portare a una saturazione del vapore incoerente, con conseguente spessore del guscio irregolare.

Complessità del contenimento dinamico

A differenza dei sistemi statici, un sistema Rotary CVD deve mantenere un'atmosfera chimica controllata mentre agita meccanicamente il substrato.

Ciò aggiunge un livello di complessità operativa, poiché il sistema deve rimescolare efficacemente la polvere senza compromettere l'integrità del flusso di gas o dell'ambiente sottovuoto.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia di un sistema Rotary CVD per la preparazione di HSP, allinea i tuoi controlli di processo con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'uniformità del guscio: Assicurati che la velocità di rotazione e la configurazione delle pale siano ottimizzate per mantenere le polveri modello di CaCO3 in piena sospensione, eliminando le zone morte in cui le particelle potrebbero agglomerarsi.

- Se il tuo obiettivo principale è lo spessore preciso del guscio: Dai priorità alla stabilità termica del sistema di erogazione del precursore per mantenere il TEOS esattamente a 65°C (o al tuo punto di riferimento) per una saturazione del vapore costante.

Il Rotary CVD trasforma la sfida del rivestimento delle particelle in un processo controllato e riproducibile, fornendo l'uniformità richiesta per particelle di silice cave ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nella preparazione di HSP | Beneficio per il prodotto finale |

|---|---|---|

| Tamburo rotante e pale | Mantiene i modelli di CaCO3 in costante sospensione | Elimina l'agglomerazione delle particelle e le zone morte |

| Rimescolamento dinamico | Garantisce un'esposizione a 360 gradi ai precursori gassosi | Ottiene una copertura dei gradini superiore e gusci uniformi |

| Controllo termico (TEOS) | Mantiene una temperatura costante del precursore a 65°C | Garantisce una saturazione del vapore costante |

| Gas vettore (Argon) | Trasporta il vapore attraverso il reattore | Consente una regolazione precisa delle velocità di deposizione |

Rivoluziona la tua sintesi di materiali con KINTEK

Ottenere la particella di silice cava perfetta richiede ingegneria di precisione e controllo dinamico. KINTEK fornisce sistemi Rotary CVD leader del settore, progettati specificamente per risolvere le sfide del rivestimento delle particelle. Supportati da R&S esperta e produzione di livello mondiale, i nostri sistemi, tra cui forni Muffle, Tube, Vacuum e CVD, sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o di produzione.

Perché scegliere KINTEK?

- Personalizzazione esperta: personalizza le velocità del tamburo e le configurazioni delle pale per le tue polveri modello specifiche.

- Ingegneria di precisione: mantieni un'esatta stabilità termica per uno spessore del guscio costante ogni volta.

- Soluzioni versatili: da Rotary a CVD e forni ad alta temperatura, copriamo tutte le tue esigenze di riscaldamento di laboratorio.

Pronto a elevare la tua ricerca e produzione? Contatta oggi i nostri esperti tecnici per discutere il tuo progetto personalizzato e scoprire come KINTEK può migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Cosa rende i forni rotativi capaci di un'elevata produttività? Raggiungere l'elaborazione continua su scala massiccia

- Quali sono le caratteristiche e i limiti dei tubi in lega per forni rotanti? Ottimizza la tua lavorazione ad alta temperatura

- Quale ruolo svolgono i forni rotativi nella produzione e nel recupero dei catalizzatori? Essenziali per la calcinazione e il ciclo di vita sostenibile dei catalizzatori

- Qual è il principio di funzionamento di base di un forno rotante? Ottenere un trattamento termico uniforme per la lavorazione di grandi volumi

- Perché la tenuta è importante in un forno rotante? Aumentare l'efficienza e la qualità nel vostro processo

- Qual è l'applicazione principale di un forno rotante per cemento? Essenziale per la produzione di clinker di cemento

- Come vengono utilizzate le fornaci rotanti a tubo nella calcinazione di scisti bituminosi? Convertire efficientemente il cherogene in idrocarburi

- Perché i forni rotanti sono considerati indispensabili nell'industria moderna? Scopri la loro versatilità ed efficienza