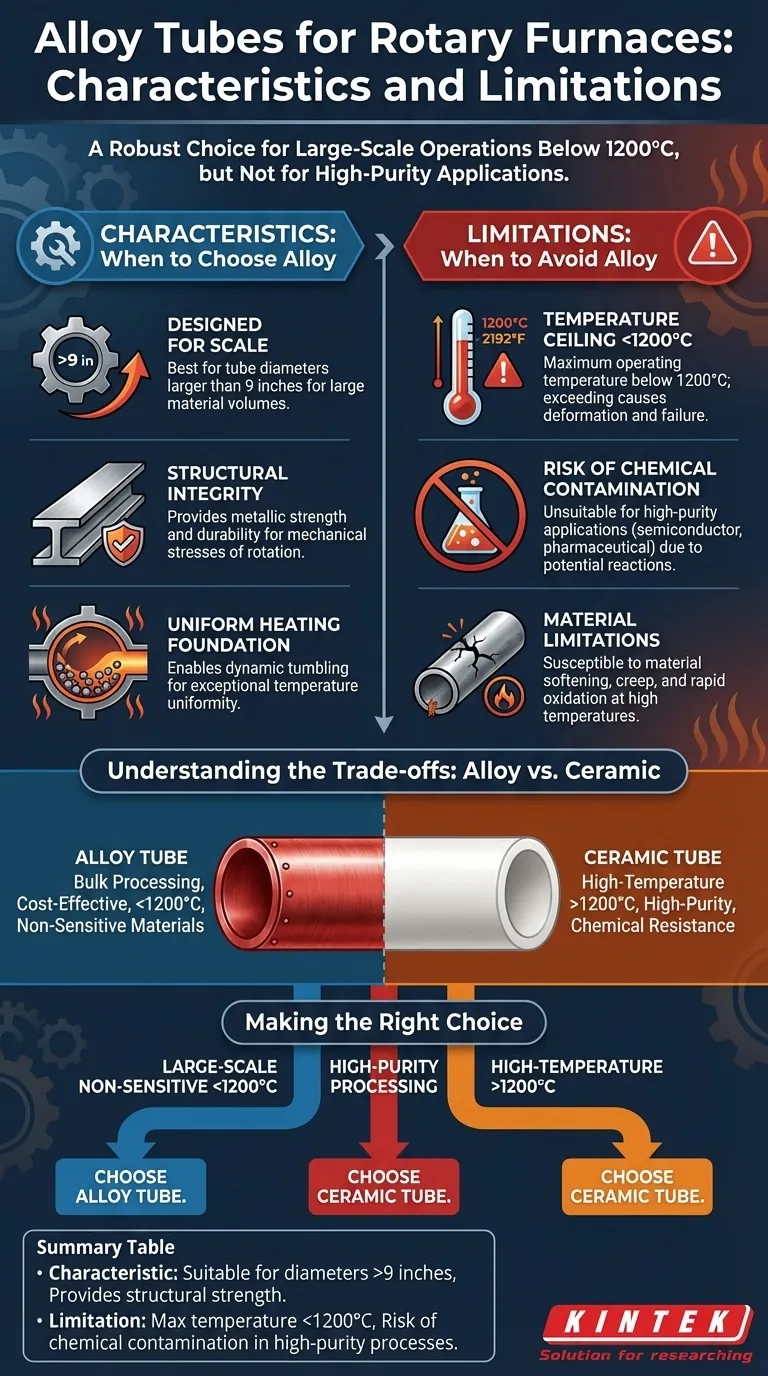

Per i forni rotanti, i tubi in lega sono una scelta robusta per operazioni su larga scala, ma presentano due limitazioni significative. Sono più adatti per diametri superiori a nove pollici, ma non possono essere utilizzati per processi che richiedono temperature superiori a 1200°C, e la loro composizione metallica li rende inappropriati per applicazioni ad alta purezza in cui reazioni chimiche potrebbero contaminare il prodotto.

La decisione di utilizzare un tubo in lega piuttosto che uno in ceramica non riguarda quale sia "migliore", ma quale sia corretto per il lavoro. I tubi in lega forniscono integrità strutturale per applicazioni di grande diametro, ma questo comporta un costo in termini di limite di temperatura inferiore e il rischio intrinseco di contaminazione del prodotto.

Il Ruolo del Tubo in Lega

Un forno a tubo rotante fornisce un trattamento termico uniforme ruotando continuamente il materiale all'interno di un tubo cilindrico. La scelta del materiale del tubo è fondamentale per le prestazioni del forno e la qualità del prodotto finale.

Progettato per la Scala

I tubi in lega sono tipicamente specificati per applicazioni che richiedono un diametro del tubo superiore a nove pollici. La loro natura metallica fornisce la resistenza strutturale e la durata necessarie per gestire volumi di materiale maggiori e le sollecitazioni meccaniche della rotazione su larga scala.

Le Basi del Riscaldamento Uniforme

Il vantaggio principale di un forno rotante è la sua capacità di far cadere il materiale, garantendo che ogni particella sia esposta alla fonte di calore e all'atmosfera del processo. Questo ambiente dinamico, gestito da sistemi di controllo automatici, offre un'uniformità di temperatura eccezionale difficile da ottenere in un forno statico.

Limitazioni Critiche dei Tubi in Lega

Sebbene siano robusti e adatti per grandi diametri, i tubi in lega hanno distinti limiti operativi che devono essere rispettati per garantire l'integrità e la sicurezza del processo.

Il Limite di Temperatura di 1200°C

La limitazione più significativa delle leghe comuni per forni è la loro temperatura massima di esercizio, che è tipicamente inferiore a 1200°C (circa 2192°F). Il superamento di questo limite termico può portare a rammollimento del materiale, deformazione (creep) e rapida ossidazione, compromettendo l'integrità strutturale del tubo e creando un significativo rischio per la sicurezza.

Il Rischio di Contaminazione Chimica

I tubi in lega sono, per definizione, composti da più metalli. Questi metalli possono reagire con il materiale in lavorazione o con i gas di scarico prodotti durante il riscaldamento. Questo rende i tubi in lega non adatti per applicazioni ad alta purezza, come quelle nell'industria dei semiconduttori, dei materiali avanzati o farmaceutica, dove anche tracce di contaminazione metallica possono rovinare il prodotto finale.

Capire i Compromessi: Lega vs. Ceramica

La scelta del materiale giusto per il tubo implica una chiara comprensione dei compromessi tra le opzioni in lega e ceramica in base ai requisiti specifici del processo.

Quando Scegliere un Tubo in Lega

Un tubo in lega è la scelta corretta quando il processo prevede grandi volumi di materiale, non richiede temperature superiori a 1200°C e non è sensibile a potenziali contaminazioni metalliche. Offrono una soluzione economica e meccanicamente robusta per molte applicazioni di lavorazione industriale di massa.

Quando Scegliere un Tubo in Ceramica

I tubi in ceramica (come l'allumina) sono l'alternativa necessaria in due condizioni. Primo, per la lavorazione ad alta temperatura al di sopra del limite di 1200°C delle leghe. Secondo, per qualsiasi applicazione ad alta purezza in cui il rischio di reazione chimica e contaminazione del prodotto da un tubo in lega è inaccettabile.

Considerando Altri Parametri Chiave

Oltre al tipo di materiale, fattori come lo spessore del tubo, la velocità di rotazione e la lunghezza complessiva devono essere ottimizzati. Pareti più spesse offrono maggiore durata, mentre la velocità di rotazione influisce direttamente sull'efficienza del trasferimento di calore e sulla miscelazione del materiale. Questi parametri lavorano in concerto con la scelta del materiale per definire la capacità complessiva del forno.

Fare la Scelta Giusta per il Tuo Processo

Gli obiettivi del tuo processo dettano direttamente il materiale appropriato per il tubo. Utilizza queste linee guida per fare una scelta definitiva.

- Se il tuo obiettivo principale è la produzione su larga scala con materiali non sensibili: I tubi in lega offrono la migliore combinazione di dimensioni ed economicità per processi che operano al di sotto di 1200°C.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza: I tubi in ceramica sono la scelta obbligatoria per evitare reazioni chimiche e garantire l'integrità del prodotto, indipendentemente dalla temperatura.

- Se il tuo obiettivo principale è il trattamento ad alta temperatura (superiore a 1200°C): I tubi in ceramica sono l'unica opzione praticabile per resistere in sicurezza al carico termico richiesto.

In definitiva, la selezione del materiale corretto per il tubo è la base per un processo di trattamento termico affidabile, sicuro ed efficace.

Tabella Riassuntiva:

| Caratteristica | Limitazione |

|---|---|

| Adatto per diametri >9 pollici | Temperatura massima <1200°C |

| Fornisce resistenza strutturale | Rischio di contaminazione chimica nei processi ad alta purezza |

Hai difficoltà con le esigenze di forni ad alta temperatura o alta purezza? KINTEK è specializzata in soluzioni avanzate per laboratori che richiedono una precisa elaborazione termica. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata che include forni rotanti, muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD, con una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati affidabili con le nostre soluzioni di forni su misura!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali