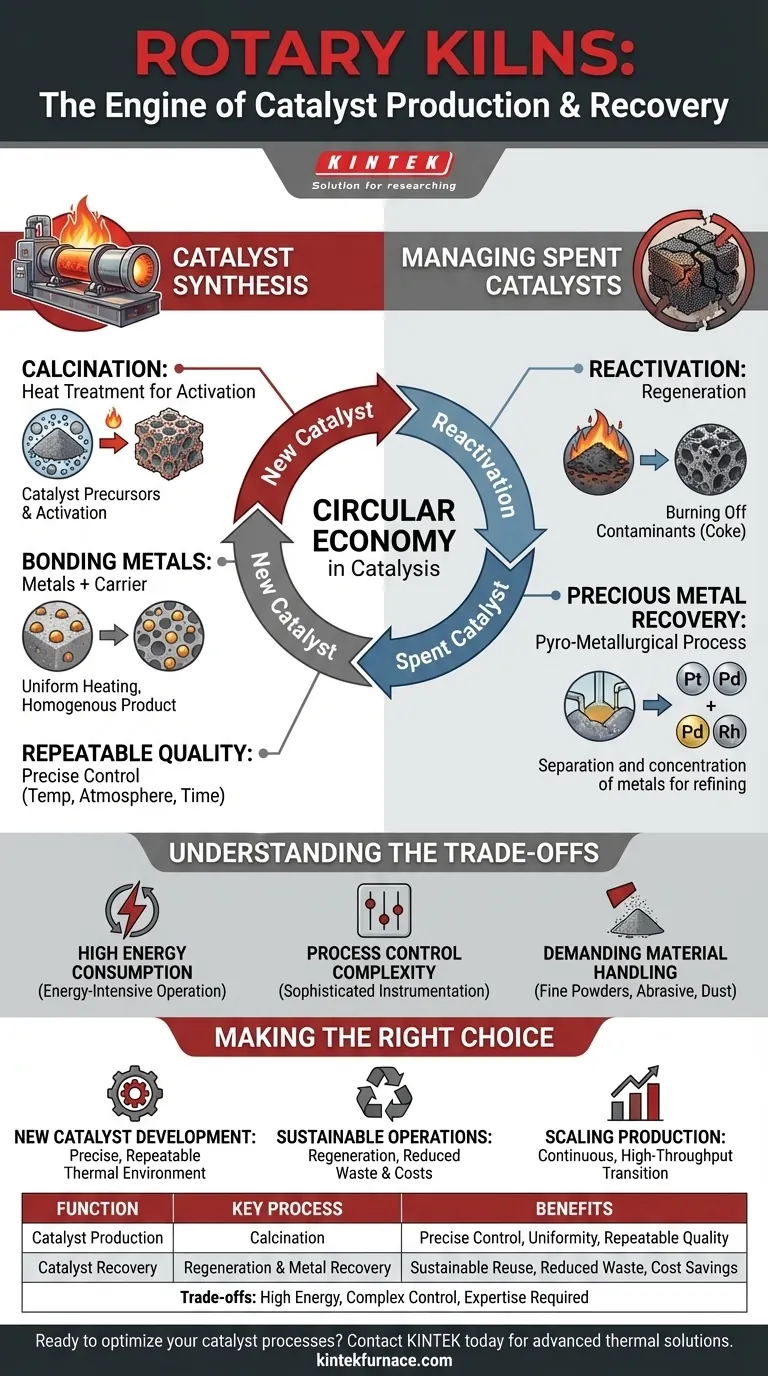

Nel mondo della chimica industriale, i forni rotativi sono le unità essenziali di trattamento termico che guidano sia la creazione che il rinnovo dei catalizzatori. Svolgono due funzioni principali: produrre nuovi catalizzatori attraverso un processo ad alta temperatura chiamato calcinazione e gestire in modo sostenibile i catalizzatori esausti recuperando metalli preziosi o rigenerandoli per il riutilizzo. Questo duplice ruolo li rende indispensabili per l'intero ciclo di vita del catalizzatore.

I catalizzatori sono risorse di alto valore con una vita operativa limitata. Il valore fondamentale di un forno rotativo risiede nella sua capacità di fornire l'ambiente termico preciso e controllato necessario non solo per sintetizzare i catalizzatori, ma anche per recuperarne il valore, rendendolo una pietra angolare di un'economia circolare sostenibile nella catalisi.

Il Ruolo del Forno nella Sintesi dei Catalizzatori

La creazione di un nuovo catalizzatore efficace dipende dal raggiungimento di una specifica struttura e legame chimico. Un forno rotativo fornisce l'ambiente esatto necessario per realizzare questo obiettivo su scala industriale.

Il Principio della Calcinazione

La calcinazione è un processo di trattamento termico utilizzato per indurre un cambiamento chimico o una transizione di fase in un materiale solido. Nella produzione di catalizzatori, è la fase critica per l'attivazione del materiale.

Il forno riscalda il precursore del catalizzatore a una temperatura precisa, spesso eliminando l'acqua, decomponendo i sali e creando la struttura porosa e i siti metallici attivi desiderati.

Legare i Metalli a un Supporto

La maggior parte dei catalizzatori è costituita da componenti metalliche attive, come platino o palladio, distribuite su un materiale di supporto stabile e poroso chiamato supporto (carrier).

Durante la calcinazione in un forno rotativo, l'alta temperatura lega saldamente questi metalli attivi al supporto. L'azione lenta e rotante del forno assicura che ogni particella sia riscaldata uniformemente, ottenendo un prodotto finale omogeneo e altamente efficace.

Garantire una Qualità Ripetibile

L'efficacia di un catalizzatore è altamente sensibile alle sue condizioni di produzione. I forni rotativi offrono un controllo preciso delle variabili chiave come il profilo di temperatura, l'atmosfera gassosa e il tempo di permanenza del materiale.

Questo livello di controllo assicura che ogni lotto di catalizzatore soddisfi esattamente le stesse specifiche, fornendo le prestazioni ripetibili e di alta qualità richieste per applicazioni industriali esigenti.

Gestione dei Catalizzatori Esausti per un'Economia Circolare

Nel tempo, i catalizzatori diventano "esausti" o disattivati da contaminanti. I forni rotativi forniscono un percorso termico per ripristinarli o recuperare i loro componenti preziosi, riducendo al minimo gli sprechi e le perdite economiche.

Riattivazione e Rigenerazione

Per molti catalizzatori, la disattivazione è causata dall'accumulo di carbonio (coke) o di altri residui organici sulle superfici attive.

Un forno rotativo può eseguire la rigenerazione riscaldando il catalizzatore esausto in un'atmosfera controllata contenente ossigeno. Questo processo brucia con cura i contaminanti senza danneggiare la struttura sottostante del catalizzatore, ripristinandone l'attività per il riutilizzo.

Recupero di Metalli Preziosi

Quando un catalizzatore non può essere rigenerato, viene spesso lavorato per recuperare i metalli preziosi che contiene. Ciò è particolarmente vero per i catalizzatori che utilizzano platino, palladio, rodio o altri metalli preziosi.

Il forno rotativo facilita il recupero piro-metallurgico. Utilizza alte temperature per trattare il materiale esausto, separando e concentrando i metalli preziosi in modo che possano essere raffinati e utilizzati per produrre nuovi catalizzatori.

Comprendere i Compromessi

Sebbene indispensabili, i forni rotativi non sono privi di complessità operative. Una chiara comprensione dei compromessi è cruciale per un'implementazione efficace.

Elevato Consumo Energetico

Operare alle alte temperature richieste per la calcinazione e il recupero dei metalli è un processo ad alta intensità energetica. I costi energetici rappresentano una parte significativa del budget operativo per qualsiasi processo basato su forni.

Complessità del Controllo di Processo

Ottenere il preciso controllo termico e atmosferico necessario per catalizzatori sensibili richiede strumentazione sofisticata, sistemi di controllo e competenza operativa. Non è una semplice operazione "imposta e dimentica".

Manipolazione dei Materiali Impegnativa

I materiali catalitici possono essere polveri fini, abrasivi o inclini a creare polvere. La progettazione del forno e dei sistemi di movimentazione dei materiali associati deve tenere conto di queste proprietà per garantire un funzionamento sicuro ed efficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo strategico determinerà quale aspetto della capacità del forno rotativo è più critico per la tua operazione.

- Se il tuo obiettivo principale è lo sviluppo di nuovi catalizzatori: La capacità del forno di fornire un ambiente termico controllato con precisione e ripetibile è fondamentale per ottimizzare la sintesi.

- Se il tuo obiettivo principale sono le operazioni sostenibili: La chiave è il ruolo del forno nella rigenerazione dei catalizzatori esausti e nel recupero dei metalli preziosi, che riduce direttamente i costi di smaltimento dei rifiuti e delle materie prime.

- Se il tuo obiettivo principale è la scalabilità della produzione: La natura continua e ad alto rendimento dei forni rotativi li rende la tecnologia ideale per passare dalla sintesi su scala di laboratorio alla piena produzione industriale.

In definitiva, la padronanza della funzione del forno rotativo è fondamentale per gestire l'intero ciclo di vita circolare dei catalizzatori industriali.

Tabella Riassuntiva:

| Funzione | Processo Chiave | Vantaggi |

|---|---|---|

| Produzione di Catalizzatori | Calcinazione | Controllo preciso della temperatura, riscaldamento uniforme, qualità ripetibile |

| Recupero Catalizzatori | Rigenerazione e Recupero Metalli | Riutilizzo sostenibile, riduzione dei rifiuti, risparmio sui costi |

| Compromessi | Alto consumo energetico, controllo complesso | Richiede competenza ma offre un alto rendimento |

Pronto a ottimizzare i tuoi processi catalitici con soluzioni termiche avanzate? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni per forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza della tua produzione e del recupero dei catalizzatori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici