In sintesi, un forno rotante è un cilindro leggermente inclinato e rotante che mescola continuamente il materiale da un punto di ingresso a un punto di scarico. Questo design utilizza la gravità e il movimento meccanico per garantire che ogni particella sia mescolata ed esposta uniformemente a una fonte di calore controllata, rendendolo altamente efficace per applicazioni di processo continuo.

La sfida fondamentale nel trattamento termico su larga scala è ottenere una perfetta uniformità. Un forno rotante risolve questo problema combinando una leggera inclinazione con una rotazione costante, costringendo il materiale a mescolarsi e ruotare mentre si sposta, eliminando i punti caldi e garantendo un prodotto finale consistente.

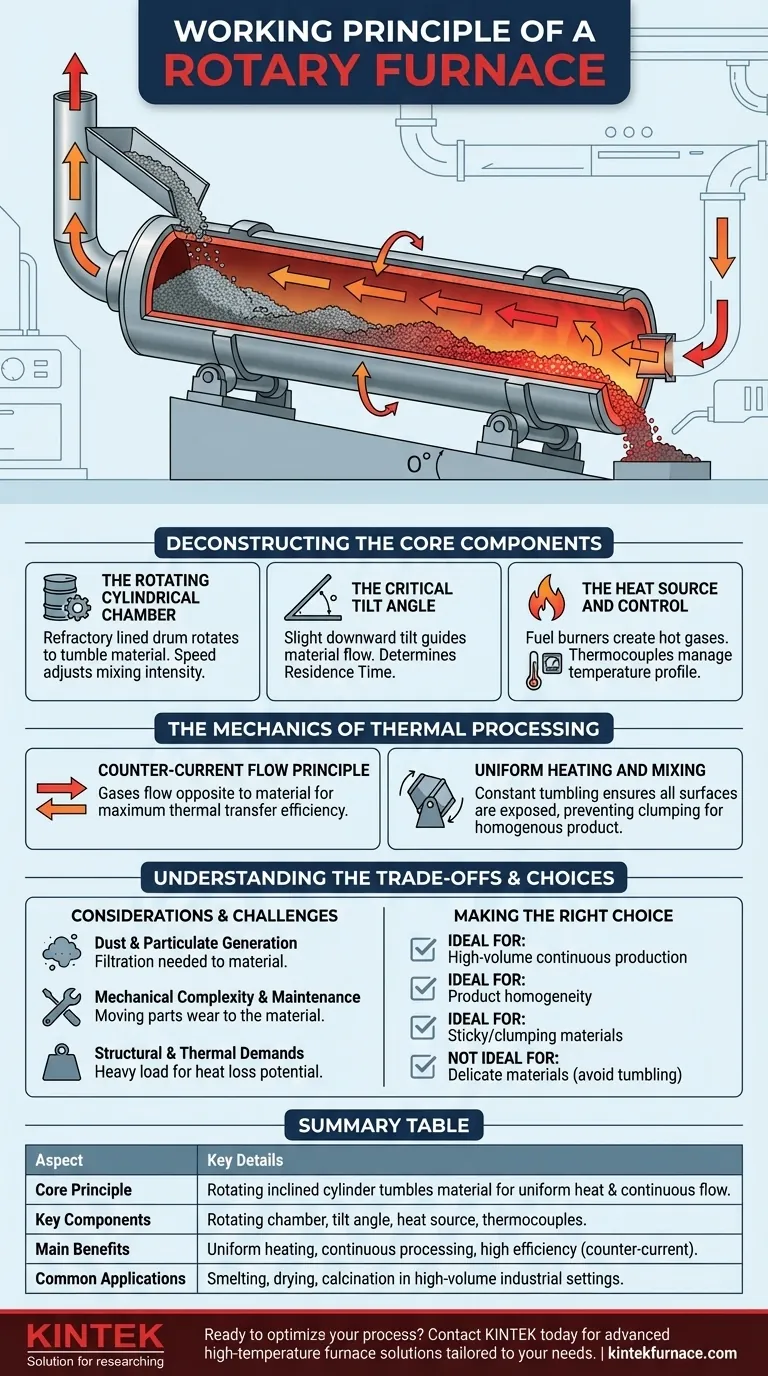

Decomporre i componenti principali

Per comprenderne il funzionamento, dobbiamo prima esaminare le parti meccaniche chiave e il ruolo che ciascuna svolge nel processo.

La camera cilindrica rotante

Il corpo principale del forno è un lungo tubo o tamburo a forma di barile. Questa camera è tipicamente realizzata con un guscio metallico rivestito con materiale refrattario per resistere a temperature estreme.

Questa camera ruota sul proprio asse, azionata da un motore indipendente. La velocità di questa rotazione può essere controllata per regolare l'intensità della miscelazione.

L'angolo di inclinazione critico

Il forno è montato con una leggera inclinazione verso il basso. Questa inclinazione è cruciale, poiché agisce con la rotazione per guidare il materiale attraverso il forno.

Il grado di inclinazione influenza direttamente il tempo di permanenza, ovvero la quantità di tempo che il materiale trascorre all'interno della zona riscaldata. Un angolo più ripido significa un viaggio più veloce e un tempo di permanenza più breve, mentre un angolo più piatto lo aumenta.

La fonte di calore e il controllo

Il calore è spesso fornito bruciando combustibile solido, liquido o gassoso polverizzato per creare gas caldi. Questi gas vengono diretti attraverso la camera per riscaldare il materiale.

La temperatura è gestita con precisione utilizzando termocoppie, che convertono la temperatura interna in segnali elettrici. Un controllore regola quindi la potenza del sistema di riscaldamento per mantenere il profilo di temperatura desiderato.

La meccanica della lavorazione termica

L'interazione tra il flusso di materiale e la fonte di calore è ciò che definisce l'efficienza e l'efficacia del forno.

Principio del flusso in controcorrente

Nella maggior parte delle applicazioni, i gas caldi fluiscono in direzione controcorrente, il che significa che entrano all'estremità di scarico del materiale ed escono all'estremità di alimentazione.

Questo è un design altamente efficiente. Il gas più caldo e fresco entra in contatto con il materiale più caldo e più lavorato, mentre il gas più freddo in uscita preriscalda il materiale grezzo freddo che entra nel forno, massimizzando il trasferimento termico.

Riscaldamento e miscelazione uniformi

Il vantaggio più importante del design è l'azione di rotolamento creata dalla rotazione. Questo movimento costante assicura che tutte le superfici del materiale siano esposte alla fonte di calore.

Questa azione impedisce al materiale di attaccarsi alle pareti del forno, rompendo i grumi e garantendo una miscela omogenea. Questo è fondamentale per processi come la fusione, l'essiccazione o la calcinazione, dove la consistenza è fondamentale.

Processo continuo vs. a lotti

Il design angolato e rotante è intrinsecamente costruito per la lavorazione continua. Il materiale può essere alimentato costantemente nell'estremità superiore e il prodotto finito può essere rimosso costantemente dall'estremità inferiore.

Ciò lo rende ideale per applicazioni industriali ad alto volume in cui l'arresto e l'avvio di un forno per singoli lotti sarebbero inefficienti.

Comprendere i compromessi

Sebbene altamente efficace, il design del forno rotante presenta considerazioni specifiche che potrebbero non essere adatte a ogni applicazione.

Generazione di polvere e particolato

L'azione di rotolamento così benefica per la miscelazione può anche creare quantità significative di polvere, specialmente con materiali fini o fragili. Ciò spesso richiede complessi sistemi di filtrazione e raccolta della polvere per gestire gli standard ambientali e di sicurezza.

Complessità meccanica e manutenzione

Rispetto a un forno statico, un forno rotante ha molte parti mobili. Il motoriduttore, i rulli di supporto e le guarnizioni a ciascuna estremità del tamburo rotante sono punti di usura che richiedono ispezioni e manutenzioni regolari.

Esigenze strutturali e termiche

Il tamburo rotante grande e pesante impone significative esigenze strutturali alla sua fondazione e al suo sistema di supporto. Inoltre, la perdita di calore può verificarsi attraverso la grande superficie del guscio del forno e nelle guarnizioni dove il tamburo rotante incontra gli scivoli di alimentazione e scarico fissi.

Fare la scelta giusta per il proprio processo

Decidere se un forno rotante è lo strumento corretto dipende interamente dal materiale che si sta lavorando e dagli obiettivi di produzione.

- Se il vostro obiettivo primario è la produzione continua ad alto volume: Il flusso automatizzato e continuo di un forno rotante è superiore alla natura "stop-and-go" dei forni a lotti.

- Se il vostro obiettivo primario è l'omogeneità del prodotto: L'azione costante di miscelazione e rotolamento è un vantaggio chiave che garantisce un livello di uniformità che i forni statici non possono eguagliare.

- Se il vostro obiettivo primario è la lavorazione di materiali appiccicosi o che si aggregano: Il movimento autopulente del tamburo rotante è essenziale per prevenire l'accumulo e garantire un flusso costante del materiale.

- Se il vostro obiettivo primario è la lavorazione di materiali delicati o la minimizzazione della polvere: Un forno statico o a nastro potrebbe essere una scelta più adatta per evitare la degradazione causata dall'azione di rotolamento.

Comprendendo questi principi fondamentali, è possibile determinare efficacemente se le capacità uniche di un forno rotante si allineano con i propri specifici obiettivi di lavorazione dei materiali.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Principio fondamentale | Il cilindro inclinato rotante mescola il materiale per un'esposizione uniforme al calore e un flusso continuo. |

| Componenti chiave | Camera rotante, angolo di inclinazione, fonte di calore con termocoppie per il controllo della temperatura. |

| Vantaggi principali | Riscaldamento uniforme, lavorazione continua, alta efficienza con flusso in controcorrente. |

| Applicazioni comuni | Fusione, essiccazione, calcinazione in contesti industriali ad alto volume. |

| Considerazioni | Generazione di polvere, complessità meccanica, esigenze di manutenzione, requisiti strutturali. |

Pronto a ottimizzare il tuo processo di trattamento termico industriale? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. I nostri forni rotanti, parte di una linea di prodotti diversificata che include forni a muffola, a tubo, a vuoto e atmosfera, e sistemi CVD/PECVD, sono progettati per prestazioni superiori e una profonda personalizzazione per soddisfare i tuoi requisiti sperimentali e di produzione unici. Contattaci oggi per discutere come la nostra esperienza può migliorare la tua efficienza e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?