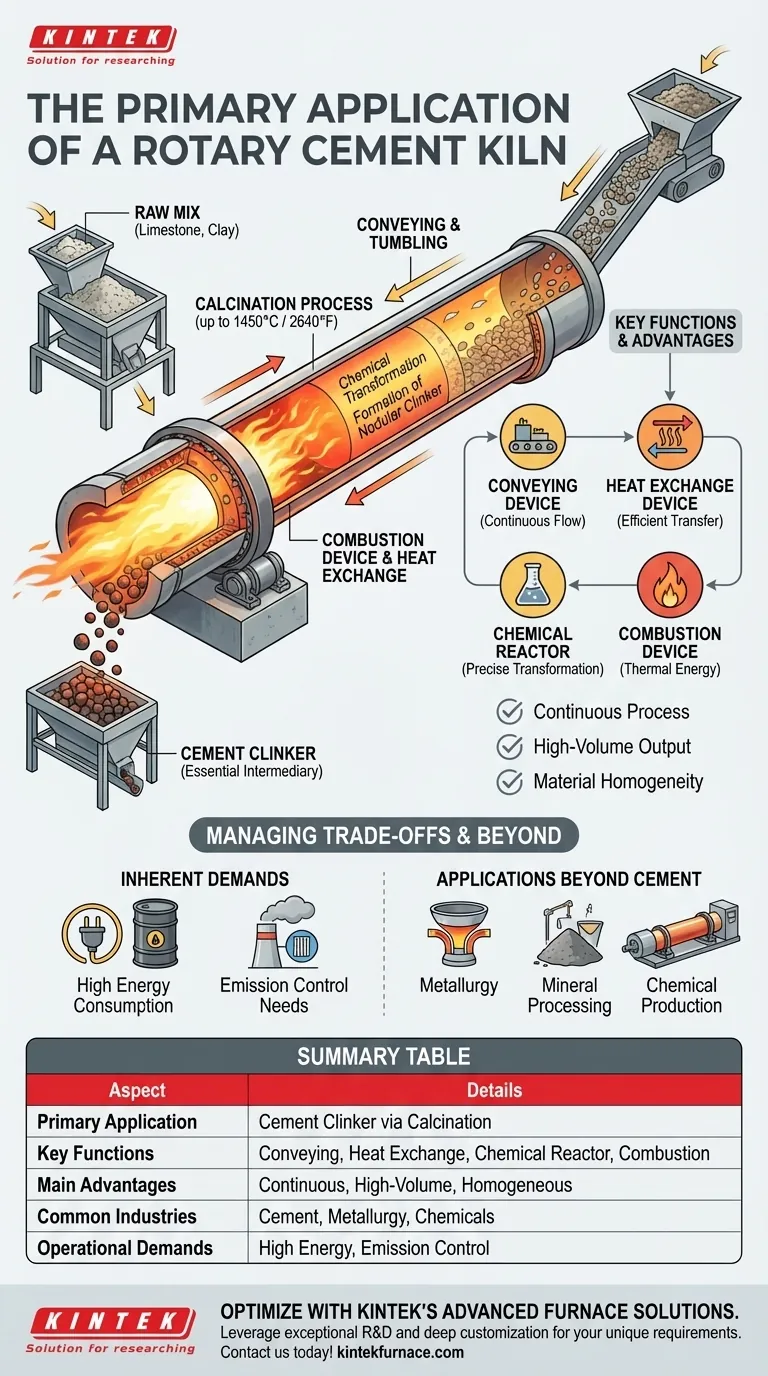

L'applicazione primaria di un forno rotante per cemento è la produzione di clinker di cemento, il materiale intermedio essenziale utilizzato per produrre tutto il cemento moderno. Questo processo ad alta temperatura, noto come calcinazione, trasforma chimicamente una miscela di calcare, argilla e altri materiali nel clinker nodulare, delle dimensioni di una biglia, che costituisce la base del calcestruzzo.

Un forno rotante non è solo un forno; è un reattore chimico dinamico. Il suo scopo principale è utilizzare calore estremo e movimento continuo per facilitare una precisa trasformazione chimica, convertendo gli ingredienti grezzi in un nuovo materiale con le proprietà specifiche richieste per il cemento.

Il ruolo del forno nella produzione di cemento

Il forno rotante è spesso chiamato il "cuore" dell'impianto di cemento perché è l'apparecchiatura centrale responsabile del cambiamento di fase più critico nell'intero processo di produzione.

Dal premiscelato al clinker

Una miscela grezza finemente macinata viene alimentata nell'estremità superiore di un lungo cilindro di acciaio rotante, leggermente inclinato. Mentre il forno ruota lentamente, il materiale scende gradualmente verso l'estremità inferiore, più calda.

Questo percorso espone il materiale a temperature sempre più elevate, raggiungendo spesso fino a 1450°C (2640°F). Questo calore intenso elimina l'acqua, decompone il calcare in ossido di calcio e fonde i materiali in nuovi composti, formando il clinker.

Più di un forno: le sue quattro funzioni

Un forno rotante svolge simultaneamente quattro ruoli distinti:

- Dispositivo di trasporto: La rotazione e l'inclinazione del forno spostano continuamente il materiale dall'estremità di alimentazione all'estremità di scarico.

- Dispositivo di scambio termico: Trasferisce efficientemente il calore dalla fiamma del bruciatore e dai gas caldi al letto del materiale.

- Reattore chimico: Fornisce l'ambiente ad alta temperatura necessario per le reazioni chimiche essenziali di calcinazione.

- Dispositivo di combustione: L'estremità inferiore ospita un potente bruciatore che fornisce l'energia termica necessaria per l'intero sistema.

L'importanza della lavorazione uniforme

La rotazione lenta e costante è fondamentale. Assicura l'omogeneità mescolando continuamente il materiale, prevenendo i punti caldi e garantendo che ogni particella sia esposta allo stesso profilo di temperatura. Ciò si traduce in un prodotto finale di clinker con una qualità altamente consistente.

Comprendere i compromessi

Sebbene indispensabili per la produzione di cemento, i forni rotanti comportano esigenze operative intrinseche che devono essere gestite.

Perché i forni rotanti dominano

Il design del forno rotante offre diversi vantaggi chiave che lo rendono lo standard industriale. Facilita un processo continuo, consentendo un flusso costante e ad alto volume di materiale. Il suo design è anche flessibile, capace di produrre vari tipi di cemento, inclusi Portland, bianco e pozzolana.

Le esigenze intrinseche: energia ed emissioni

Il compromesso principale è l'enorme consumo di energia. Mantenere temperature superiori a 1400°C richiede una notevole quantità di carburante.

Di conseguenza, i forni moderni sono progettati per la massima efficienza termica, spesso con preriscaldatori e precalcinatori per minimizzare la perdita di calore. Richiedono anche sofisticati sistemi di controllo delle emissioni, come filtri e depuratori di gas, per gestire i sottoprodotti della combustione e della calcinazione.

Applicazioni oltre il cemento

I forni rotanti elettrici, ad esempio, sono utilizzati in metallurgia, lavorazione di minerali e produzione chimica. Sono ideali per processi che richiedono un controllo preciso della temperatura per ossidazione, reazioni di riduzione o tostatura di materiali granulari.

Fare la scelta giusta per il tuo obiettivo

Comprendere la funzione del forno aiuta a chiarire la sua applicazione in vari contesti industriali.

- Se il tuo obiettivo primario è la produzione di cemento su larga scala: Il tradizionale forno rotante a combustibile è lo standard industriale consolidato per la sua capacità di produrre continuamente grandi volumi di clinker omogeneo.

- Se il tuo obiettivo primario è la lavorazione di materiali specializzati: Un forno rotante elettrico può essere superiore per il suo controllo preciso della temperatura, fondamentale per specifiche reazioni chimiche in metallurgia o materiali avanzati.

- Se il tuo obiettivo primario è l'efficienza operativa: Il design del forno per lo scambio continuo di calore e il flusso di materiale è fondamentale per minimizzare la perdita di energia e garantire la consistenza del prodotto.

In definitiva, il genio del forno rotante risiede nella sua capacità di trasformare semplici materie prime nei mattoni del nostro mondo moderno attraverso un processo termico continuo, controllato e altamente efficiente.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Applicazione primaria | Produzione di clinker di cemento tramite calcinazione fino a 1450°C |

| Funzioni chiave | Trasporto, scambio termico, reattore chimico, combustione |

| Vantaggi principali | Processo continuo, elevata produzione, omogeneità del materiale |

| Industrie comuni | Produzione di cemento, metallurgia, lavorazione di minerali, prodotti chimici |

| Esigenze operative | Elevato consumo energetico, richiede sistemi di controllo delle emissioni |

Ottimizza i tuoi processi industriali con le soluzioni avanzate per forni di KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu sia nella produzione di cemento, metallurgia o lavorazione chimica, la nostra esperienza garantisce maggiore efficienza, controllo preciso della temperatura e risultati costanti.

Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche e far progredire i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza